特斯拉柏林工厂制造Model Y都用了哪些新技术?

昨天咱们也报道了,2022年3月22日在柏林的第一家特斯拉欧洲电动汽车工厂启动生产,当天,首批30辆特斯拉Model Y在工厂向用户交付。

那么,柏林工厂制造Model Y都用了哪些新技术呢?

生产技术

柏林工厂是特斯拉继上海工厂之后的第二座海外工厂,其工厂的动工时间仅比上海工厂晚了一年多,但这座工厂相比上海工厂又在先进制造的道路上向前迈了一大步。

柏林工厂自动化程度很高,仅在白车身生产线上就有 445 台机器人。在现场的告示牌上就写道:“机器人可以执行焊接、铆接和粘合汽车部件等任务。这些机器人大军凭借超高的精度和快速的运动,能让工厂每隔 45 秒就能生产一辆 Model Y 车身。”

按照这个数据进行测算,发现柏林工厂满负荷生产状态下,每年能生产 70 万辆汽车。即使抛去 10% 的机器人维护时间,至少每年也能生产 60 万辆车,而特斯拉上海工厂目前的年化产能为 45 万辆。

对此,马斯克的回复是:“柏林工厂有望实现 45 秒持续生产循环。平均每周 75% 的时间可以保持正常运行。如果全天候运行,那就是大约周产一万辆汽车。”

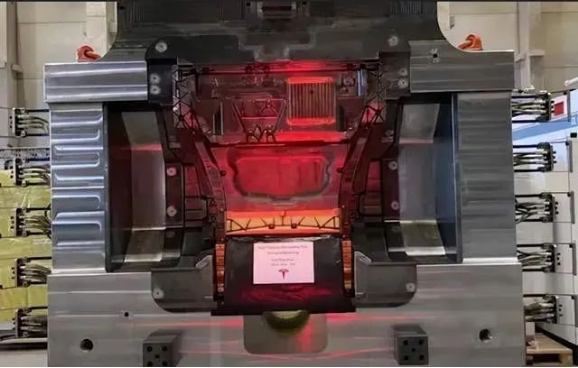

除了生产线上的机器人外,还有一个备受关注的设备是大型压铸机。

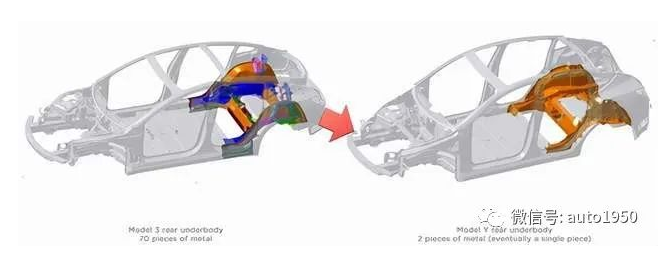

2020 年,特斯拉就宣布将用创新造车的方式,使用单体铸造,将车尾下半部原本 70 多个组件直接铸成一体,提升生产效率。为了达成目标,特斯拉设计了堪称世界最大的压铸机,在加州和上海工厂都配备了这种设备。

柏林工厂同样也应用了这样的压铸工艺。同时,马斯克表示, Model Y 车型的前部分组件也将“很快”使用同样的工艺,进一步提升生产效率。

柏林工厂拥有目前全球范围内最先进的喷涂生产线,可以提供更多层次的令人惊叹的颜色,随着阳光的照射而微妙地变化。

Model Y配置

1.4680:第三代圆柱电芯

柏林工厂生产的 Model Y 将使用 4680 电芯,这款去年发电池日发布的电芯是特斯拉继 1865 和 2170 之后的第三代圆柱电芯。

2.电池包即底盘

“没必要往盒子里再装一个盒子”是马斯克谈及一体式底盘电池包时的想法,他表示这种灵感源于飞机油箱。早期的飞机是在机翼之中放一个油箱,这种设计就像如今电动车是在底盘上放一个电池包,这样的设计对于空间其实并没有利用到极致,在后来的发展中飞机的机翼直接集成了油箱设计,机翼即油箱。

展示中全新的电池系统采用了与电芯侧向贴合接触的液冷散热片,每两横排电芯横向布置一片。这样的设计与 2170 电池系统中的类似,但 2170 电池包为 4 个纵置的矩形大模组,因此模组中的液冷片纵向布置。

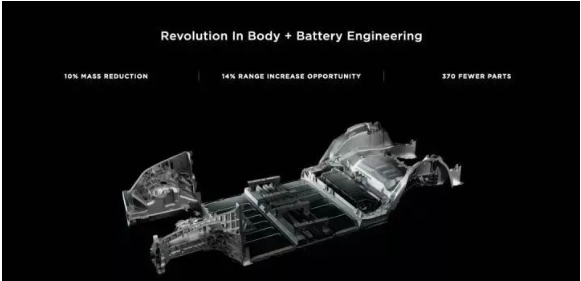

3.前后一体式压铸

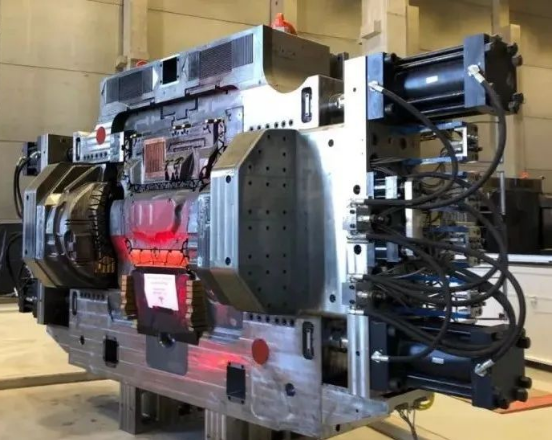

柏林生产的 Model Y 前后均采用了一体式压铸车身,这种一体式车身力学特性比用冲压件装配起来的要更好,更有轻量化优势并且生产效率上大幅提高。Model Y 上一体式压铸车身的实物长这样:

与车身装配之后是这样:

一体式电池包装好上盖之后是这样:

前后一体式压铸车身和电池包合体之后就是下图的状态:一个史无前例,完全为电动车开发的承载式车身。

新结构拥有很高的结构强度和刚度,马斯克说采用这样结构的敞篷车可以拥有比非敞篷硬顶车更好的刚性,并且在电芯布置得更为集中之后还降低了车辆的转动惯量,更有利于操控和转向响应。三者结合实现了10%的轻量化,14%的续航提升潜力以及非常难得的一点——减少了370个车身零部件。零件大幅减少之后车辆的对应的生产制造环节也得到大幅削减,比如原来的后车身变成一体式压铸之后零部件从70个削减到 2个,本来用于后车身装配生产线简化成了一个压铸机,工厂在这一简化中可以少用 300 多个工业机器人。

汽车工艺师

龚淑娟

李峥

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

欧盟新规:关键安全功能必须保留实体按键

2026-02-24

-

AI驱动下的汽车产业发展趋势及应对策略

《汽车制造业》编委会主任委员赵福全在中国汽车人才高峰论坛上,发表了题为《AI驱动下汽车产业发展趋势的预判与应对策略》的主题演讲,深入阐述了AI的本质及其如何重塑世界,精要分析了AI给人类带来的重大改变及挑战,前瞻研判了AI驱动汽车产业发展的主要趋势,最后提出了汽车产业拥抱AI的应对策略。以下内容由清华大学汽车产业与技术战略研究院和《汽车制造业》编辑部根据赵福全教授的现场发言要点整理。

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

评论

加载更多