安森美的VE-TracTM SiC系列为电动车主驱逆变提供高能效、高功率密度和成本优势

双碳目标正加速推进汽车向电动化发展,半导体技术的创新助力汽车从燃油车过渡到电动车,新一代半导体材料碳化硅(SiC)因独特优势将改变电动车的未来,如在关键的主驱逆变器中采用SiC可满足更高功率和更低的能效、更远续航、更小损耗和更低的重量,以及向800 V迁移的趋势中更能发挥它的优势,但面临成本、封装及技术成熟度等多方面挑战。安森美(onsemi)提供领先的智能电源方案,在SiC领域有着深厚的历史积淀,是世界上少数能提供从衬底到模块的端到端SiC方案供应商之一,其创新的VE TracTM Direct SiC和VE-TracTM B2 SiC方案采用稳定可靠的平面SiC技术,结合烧结技术和压铸模封装,帮助设计人员解决上述挑战,配合公司其他先进的智能功率电源半导体,加快市场采用电动车,助力未来的交通迈向可持续发展。

电动车主驱发展趋势

无论电动车的配置如何,是完全由电池驱动还是串联插电式或并联混动传动系统,车辆电气化都有这几个关键因素:首先,电量存储在电池内,然后直流电通过逆变器转换为交流输出,供电机转化为机械能来驱动汽车。因此,主驱逆变器的能效和性能是关键,将直接影响电动车的性能以及每个充电周期可达到的行驶里程。

电动车主驱追求更大功率、更高能效、更高母线电压、更轻重量和更小尺寸。更大功率意味着更大的持续扭矩输出,更好的加速性能。更高能效可使续航更远,损耗更低。400 V电池是当前主流,即将向800 V发展。800 V架构可减短充电时间和降低损耗并减轻重量,从而使续航里程更远。无论电机是在前轴还是在后轴,更小的电机尺寸都使得可利用的后备箱和乘客空间更大。这些趋势推动了电动车主驱中的功率器件从IGBT向SiC转型。

SiC是主驱逆变器的未来

SiC最重要的特性之一是它的禁带带隙比Si宽,电子迁移率是Si的3倍,带来更低的损耗。SiC的击穿电压是Si的8倍,高击穿电压和更薄的漂移层,更适合高电压架构如800 V。SiC的莫氏硬度为9.5,只比最硬的材料钻石稍软,比Si硬3.5,更适合做烧结,器件烧结后使可靠性得以提升,导热性增强。SiC的导热系数是硅的4倍,更易于散热,从而降低散热成本。

在逆变器层面或整车层面,SiC MOSFET都能实现比IGBT更低的整体系统级成本、更好的性能和质量。SiC MOSFET相对于IGBT用于主驱逆变器应用中的关键设计优势有:

·SiC使单位面积的功率密度更高,特别是在更高的电压下(如1200伏击穿)

·小电流下导通损耗比较低,导致在低负载时有更高的能效

·单极性的行为,可在更高温度下工作,开关损耗更低

VE-TracTM SiC系列:烧结工艺+压铸模SiC技术,专为主驱逆变而设计

安森美推出的针对主驱逆变特定封装的SiC产品有:VE-TracTM Direct SiC (1.7 m?6?8 Rdson, 900 V 6-pack) 功率模块,VE-TracTM Direct SiC (2.2 m?6?8 Rdson, 900 V 6-pack) 功率模块,VE-TracTM B2 SiC (2.6 m?6?8 Rdson, 1200 V 半桥) 功率模块,提供行业里与IGBT或SiC高度兼容的封装管脚,减少结构的变更设计工作。

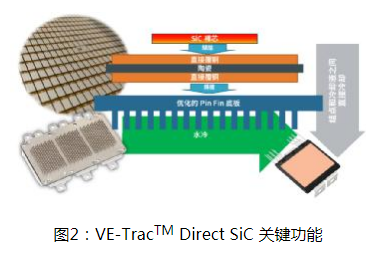

为提高功率输出,散热至关重要。为了达到最佳的散热效果,安森美VE-TracTM Direct SiC采用最新的银烧结工艺,将SiC裸芯直接烧结在DBC上,DBC焊接到Pin Fin底板,底板下是冷却液,这样,芯片结和冷却液之间的直接冷却路径有助于大大减少间接冷却的热阻,从而确保更大的功率输出,如1.7 m?6?8 Rdson 的VE-TracTM Direct SiC热阻达到0.10℃/W,比VE-TracTM Direct IGBT的热阻低20%。

差异化的压铸模封装技术,比传统的凝胶模块可靠性更高,功率密度更高,杂散电感更低,散热性能更好,易于扩展功率,更具成本优势,由于SiC可耐受的工作温度高达200℃,持续工作时间达到175℃,因此含SiC的塑封压铸模封装比压铸模IGBT模块进一步提高工作的温度,使得输出的功率更高。

安森美在相同的条件下对VE-TracTM Direct IGBT和VE-TracTM Direct SiC进行仿真对比,它们提供同样的输出功率时,VE TracTM Direct SiC的结温比VE TracTM Direct IGBT低21%,因而损耗更低,使能效得以提升。

能效的提升,相当于更远的续航里程或更低的电池成本。例如,使用相同的100 kWh电池,用SiC方案的续航里程比用Si远5%。如果目标是节约成本,可减少电池尺寸以提供相同的续航能力。例如从140 kWh电池的Si方案改用 100 kWh电池的SiC方案, 电池成本降低5%,但续航里程不变。

在同样的450 V直流母线和150 ℃结温(Tvj)条件下,820 A的IGBT可提供590 Arms的电流,输出功率213 kW,相当于285马力(HP)。2.2 mOhm SiC可提供605 Arms的电流,输出功率220 kW,相当于295 HP。1.7 mOhm SiC可提供760 Arms电流,输出功率274 kW,相当于367 HP。

为何选用安森美的VE-TracTM SiC?

SiC在MOSFET中的应用已超过10年,却没有被汽车厂商广泛用于主驱方案中,是因为面临SiC比硅基IGBT的成本高、供货和供应、实施困难、技术成熟度、封装不适合主驱方案等多个挑战。

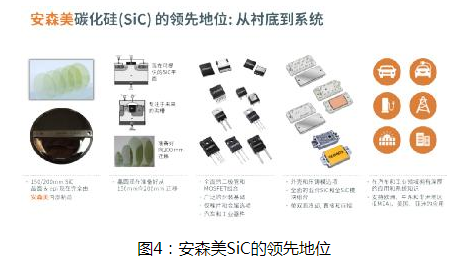

安森美在SiC领域的历史可追溯到2004年,近年又收购了上游SiC供应企业GTAT,实现产业链的垂直整合,是世界上少数提供从衬底到模块的端到端SiC方案供应商,包括SiC晶锭生长、衬底、外延、器件制造、同类最佳的集成模块和分立封装方案,保证稳定可靠的供应链,有助于成本的优化。在系统方面,安森美也有很强的技术和系统知识,为客户提供全球的应用支持。GTAT工艺的主要优点之一是其SiC能提供非常精确的电阻率值, 且其整个晶体的电阻率分布非常均匀。此外,安森美正推进6英寸和8英寸SiC晶体生长技术,同时还将对更多SiC供应链环节进行投资,包括晶圆厂产能和封装线。同时,安森美凭借多年的技术积累以及几年前收购Fairchild半导体基因带来的技术补充,不断迭代,其SiC技术已经进入第三代,综合性能在业界处于领先地位。

VE-TracTM SiC与VE-TracTM IGBT的封装管脚高度兼容,所以从IGBT转向SiC减少了结构变更设计工作,同时,VE-TracTM SiC沿用了VE-TracTM IGBT的压接设计,焊接可靠,可在175℃持续工作,符合车规AECQ101和AQG324,功率级可灵活扩展。

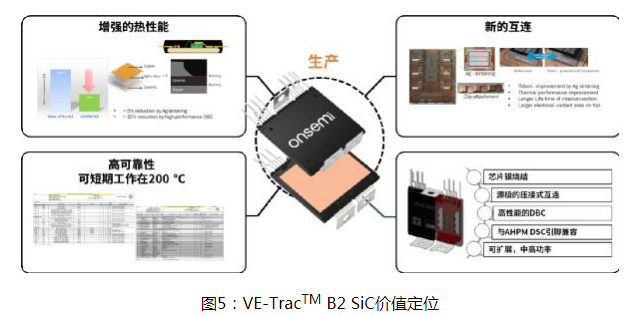

VE-TracTM B2 SiC在一个半桥架构中集成了安森美的所有SiC MOSFET技术。裸片连接采用烧结技术,提高了散热性、能效、功率密度和可靠性,可在175℃持续工作甚至可短期工作在200℃,符合AQG 324汽车功率模块标准。B2 SiC模块结合烧结技术用于裸片连接和铜夹,压铸模工艺用于实现可靠的封装。其SiC芯片组采用安森美的M1 SiC技术,从而提供高电流密度、强大的短路保护、高阻断电压和高工作温度,在电动车主驱应用中带来领先同类的性能。

未来的产品和800 V电池的优势

由于SiC拥有更高的击穿电压,将使800 V电池架构得到广泛采用。更低的电流产生更少的热量,而更高的直流电池电压,增加逆变器的功率密度。从整车层面来看,更高的电压,电流就减小,因而截面的电缆和连接器也更小,重量更轻,在大电流如35 kW以上的充电条件下有更快的充电速度,性能也得到更好的提升,所以在高性能车型中会优先采用800 V架构。

总结

SiC将改变电动车的未来。安森美是世界上为数不多能提供从衬底到模块的端到端SiC方案的供应商之一,其专为主驱逆变设计的VE-TracTM Direct SiC和VE-TracTM B2 SiC采用差异化的压铸模封装和创新的烧结工艺,符合车规,提供更好的散热性,损耗更低,功率更大,能效更高,使得新能源汽车的续航里程更长,电池更小,加上技术团队提供的应用支援,帮助从成本、供货、技术、封装等方面解决将SiC用于主驱的挑战,并推进电动车从400 V向800 V发展。未来,安森美将持续创新,提供领先的智能电源方案,包括IGBT、SiC和VE-TracTM模块,赋能更强大可靠的汽车产品,帮助加快市场采用电动车,并使未来的交通迈向可持续发展。

龚淑娟

李峥

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

锂是新能源汽车与储能系统的关键原材料,其战略价值日益凸显。2025年7月,玻利维亚、阿根廷和智利组建了全球首个锂资源协调机制——“锂欧佩克(LithiumOPEC)”,通过股权管控、上调开采费与推进定价主导等方式,试图重塑全球锂资源供应链的利益分配格局。本文分析其形成背景、运作机制及对我国锂产业链的影响,并从构建自主可控供应体系、推动产业链技术迭代与协同升级、加强国家统筹与海外风险防控以及深化国际合作与全球治理参与四个维度提出应对策略,以增强供应链韧性、降低对外依赖并提升产业话语权,为我国新能源产业高质量发展与资源安全提供支撑。

作者:孙昱晗 宋双 吴喜庆 宋承斌

-

AI驱动下的汽车产业发展趋势及应对策略

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

评论

加载更多