汽车车身制造中的八大激光焊接工艺

汽车车身作为汽车其他零部件的载体,其制造技术直接决定了汽车整体的制造质量。在汽车车身制造过程中,焊接是重要的生产工序。目前用于汽车车身焊接的焊接技术主要包括电阻点焊、熔化极惰性气体保护焊(MIG焊)和熔化极活性气体保护电弧焊(MAG焊)以及激光焊接。

激光焊接技术作为光机电一体化的先进焊接技术,与传统的汽车车身焊接技术相比,具有能量密度高、焊接速度快、焊接应力和变形小、柔性好等优势。

汽车车身结构复杂,车身部件以薄壁、曲面构件为主。汽车车身焊接面临车身材料变化、车身部件厚度不一、焊接轨迹和接头形式多样化等焊接难点。此外,汽车车身焊接对焊接质量和焊接效率有很高的要求。

基于合适的焊接工艺参数,激光焊接能保证汽车车身关键部件焊接时的高疲劳强度和冲击韧性,从而保证车身焊接质量和使用寿命。激光焊接技术能适应不同接头形式、不同厚度以及不同材料类型的汽车车身部件焊接,满足汽车车身制造的柔性化需求。因此,激光焊接技术是实现汽车产业高质量发展的重要技术手段。

汽车车身激光焊接工艺

汽车车身激光深熔焊工艺

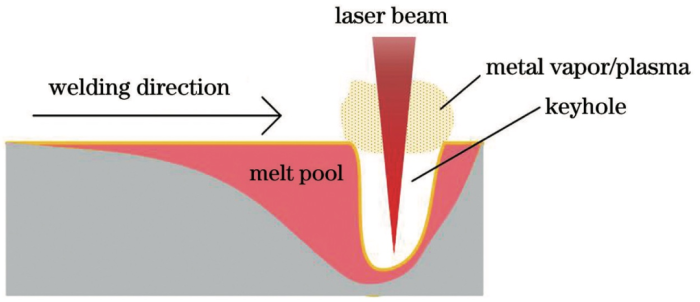

激光深熔焊工艺原理(图1)如下:当激光功率密度达到一定水平时,材料表面发生气化,从而形成匙孔。当孔内金属蒸气压力与四周液体的静压力和表面张力达到动态平衡时,激光可通过匙孔照射到孔底,随着激光束的运动,形成连续的焊缝。在激光深熔焊焊接过程中,不需要添加辅助焊剂或填料,即可将工件自身材料焊接为一体。

图1 激光深熔焊工艺示意图

激光深熔焊得到的焊缝一般光滑平直,变形量小,有利于提升汽车车身的制造精度。焊缝的抗拉强度较高,保证了汽车车身焊接质量。焊接速度快,有利于提高焊接生产效率。

在汽车车身焊接过程中,使用激光深熔焊工艺可以大幅减少零件、模具及焊接工装数量,从而降低车身自重和生产成本。然而,激光深熔焊工艺对待焊部件的装配间隙容忍度较差,需要将装配间隙控制在0.05~2 mm之间,若装配间隙过大,则会产生气孔等焊接缺陷。

当前研究表明,在汽车车身同种材料焊接中,通过优化激光深熔焊的工艺参数,可以获得表面成形良好、内部缺陷较少、力学性能优良的焊缝。焊缝优良的力学性能可以满足汽车车身焊接构件的使用需求。然而,在汽车车身焊接中,以铝合金-钢为代表的异种金属激光深熔焊工艺还不成熟,虽然通过添加过渡层可获得性能优异的焊缝,但是不同过渡层材料对IMC层的影响机制及其对焊缝微观组织的作用机理尚不明确,需要进一步深入研究。

汽车车身激光填丝焊工艺

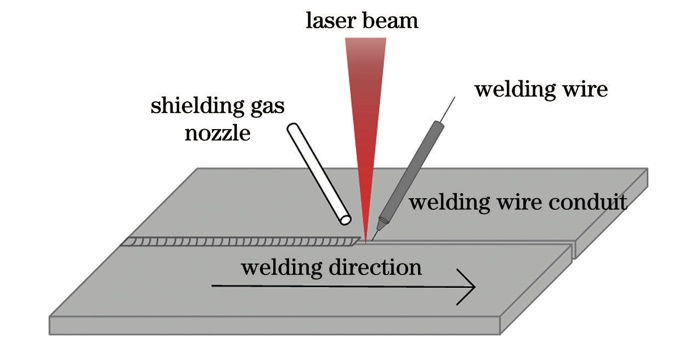

激光填丝焊接工艺原理如下:通过在焊缝中预先填入特定焊丝或在激光焊接过程中同步送入焊丝来形成焊接接头。相当于在激光深熔焊时向焊缝熔池中输入近似同质的焊丝材料。激光填丝焊工艺的示意图如图2所示。

图2 激光填丝焊工艺示意图

相比激光深熔焊,激光填丝焊在汽车车身焊接方面有两个优势:一是可大幅提升待焊汽车车身部件之间装配间隙的容忍度,解决激光深熔焊对坡口间隙要求过高的问题;二是可以通过使用不同成分含量的焊丝来改善焊缝区域的组织分布,进而调控焊缝性能。

在汽车车身制造过程中,激光填丝焊工艺主要用于焊接车身铝合金和钢材部件。特别是在汽车车身铝合金部件的焊接过程中,熔池表面张力较小,易导致熔池下塌,而激光填丝焊工艺在激光焊接过程中通过焊丝的熔化可较好地解决熔池塌陷问题。

汽车车身激光钎焊工艺

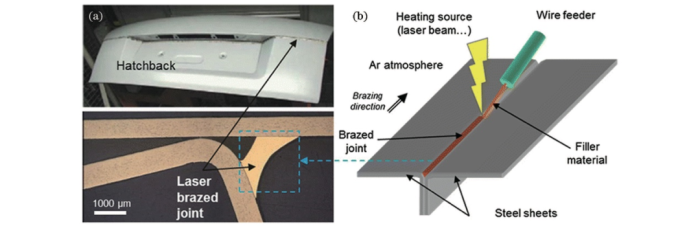

激光钎焊工艺原理如下:利用激光作为热源,激光束经过聚焦后照射到焊丝表面,焊丝熔化,熔化的焊丝滴落并填充到待焊工件之间,钎料与工件之间发生熔解和扩散等冶金效应,从而使工件实现连接。与激光填丝焊接工艺不同,激光钎焊工艺只熔化焊丝而不熔化待焊工件。激光钎焊具有良好的焊接稳定性,但得到的焊缝抗拉强度较低。图3为激光钎焊工艺在汽车行李箱盖焊接中的应用。

图3 激光钎焊在汽车中的应用:(a)后车盖激光焊接;(b)激光钎焊原理图

在汽车车身焊接过程中,激光钎焊工艺主要是焊接对接头强度要求不高的车身部位,如车身的顶盖和侧围之间的焊接、行李箱盖上下部之间的焊接等,大众、奥迪等中高端车型的顶盖均采用激光钎焊工艺。

汽车车身激光钎焊焊缝中存在的主要缺陷包括咬边、气孔、焊缝变形等,调控工艺参数和使用多焦点激光钎焊工艺均能明显抑制缺陷产生。

汽车车身激光-电弧复合焊工艺

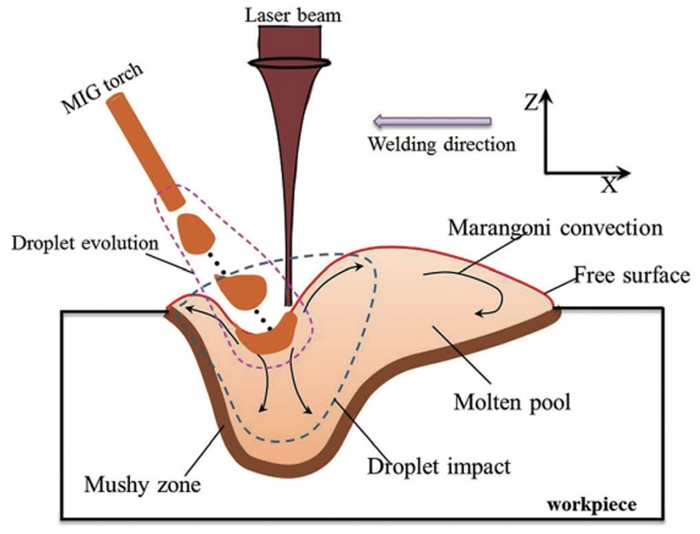

激光-电弧复合焊接工艺原理如下:采用激光和电弧两种热源同时作用待焊工件表面,工件经过熔化、凝固后形成焊缝。图4为激光-电弧复合焊工艺示意图。

图4 激光-电弧复合焊工艺示意图

激光-电弧复合焊接兼具了激光焊接和电弧焊的优点:一是在双热源的作用下,焊接速度得以提高,热输入量变小,焊缝变形量小,保持了激光焊接的特点;二是具有更好的桥接能力,装配间隙容忍度更大;三是熔池的凝固速度变慢,有利于消除气孔、裂纹等焊接缺陷,改善热影响区组织和性能;四是由于电弧的作用,其能够焊接高反射率、高导热系数的材料,应用材料的范围更广。

在汽车车身制造过程中,激光-电弧复合焊接工艺主要是焊接车身铝合金构件和铝合金-钢异种金属,针对装配间隙较大的部件进行焊接,如汽车车门部分位置的焊接,这是因为装配间隙有利于激光-电弧复合焊接桥接性能的发挥。此外,激光-MIG电弧复合焊接技术还被应用在奥迪车身的侧顶梁位置。

在汽车车身焊接过程中,激光-电弧复合焊接相比单激光焊接具有间隙容忍度大的优势,然而激光电弧复合焊接需综合考虑激光与电弧的相对位置、激光焊接参数、电弧参数等因素。激光-电弧焊接过程中的传热传质行为复杂,尤其是异种材料焊接的能量调控及IMC厚度和组织调控的机理尚不明确,需要进一步加强研究。

其他汽车车身激光焊接工艺

激光深熔焊、激光填丝焊、激光钎焊以及激光-电弧复合焊等焊接工艺已经有了较为成熟的理论和广泛的实际应用。随着汽车制造业对车身焊接效率要求的提升以及汽车轻量化制造中异种材料焊接需求的增加,激光点焊、激光摆动焊、多激光束焊以及激光飞行焊等工艺得到了关注。

激光点焊工艺

激光点焊是一种先进的激光焊接技术,具有焊接速度快、焊接精度高等突出优势。激光点焊的基本原理是将激光束聚焦到待焊零件上的某一点,使该点处的金属瞬间熔化,通过调节激光密度实现热导焊或深熔焊效果,当激光束停止作用时,液态金属回流、凝固后形成接头。

激光点焊主要有两种形式:脉冲激光点焊和连续激光点焊。脉冲激光点焊中的激光束峰值能量高,但作用时间短,一般用于镁合金、铝合金等轻质金属的焊接。连续激光点焊中的激光束平均功率高,激光作用时间长,多用于钢的焊接。

在汽车车身焊接方面,相比电阻点焊,激光点焊具有非接触、点焊轨迹可自主设计等优点,能满足汽车车身材料不同搭接间隙下的高质量焊接需求。

激光摆动焊接工艺

激光摆动焊接是近年来被提出的一种新型激光焊接技术,受到广泛关注。该技术的实现原理是:通过在激光焊接头上集成振镜组,实现激光束快速、有序、小范围的摆动,从而达到激光焊接时光束边向前运动边搅拌的效果。

激光摆动焊接过程中的主要摆动轨迹包括:横向摆动、纵向摆动、圆形摆动和无穷形摆动等。激光摆动焊接工艺在汽车车身焊接中具有显著的优势,在激光光束摆动的作用下,熔池的流动状态得到显著改变,因此该工艺既能在同种汽车车身材料焊接中消除未熔合缺陷、实现晶粒细化并抑制气孔,又可改善汽车车身异种材料焊接时不同材料未充分混合、焊缝力学性能差等问题。

多激光束焊接工艺

目前,光纤激光器可利用安装在焊接头中的分光模块将单束激光分为多束激光。多激光束焊接相当于在焊接过程中施加多个热源,通过调节光束的能量分布,不同光束可实现不同的功能,如:能量密度较高的光束为主光束,负责深熔焊接;能量密度较低的分光束可以对材料表面进行清洁和预热,增加材料对激光束能量的吸收。

汽车车身大量使用镀锌高强钢材料,多激光束焊接工艺能改善镀锌钢板焊接过程中锌蒸气的蒸发行为和熔池的动态行为,改善飞溅问题,提升焊缝的抗拉强度。

激光飞行焊工艺

激光飞行焊技术是一种新型的激光焊接技术,焊接效率高,焊接轨迹可自主化设计。激光飞行焊接的基本原理是:当激光束入射到扫描镜的X、Y两个反射镜上时,通过自主编程控制反射镜的角度,实现激光束任意角度的偏转。

传统的汽车车身激光焊接主要依靠焊接机器人带动激光焊接头进行同步运动以实现焊接效果。然而,汽车车身焊缝数量多、焊缝长度较长,焊接机器人重复性的往复运动严重限制了汽车车身的焊接效率。相比之下,激光飞行焊只需调整反射镜角度即可在一定范围内实现焊接。因此,激光飞行焊技术能够显著提升焊接效率,具有广阔的应用前景。

总结与展望

随着汽车产业的发展,未来车身焊接技术将在焊接工艺与智能化技术两方面继续发展。

汽车车身尤其是新能源汽车车身,正在向轻量化方向发展。轻质合金、复合材料及异种材料将被更广泛地用于汽车车身,常规激光焊接工艺难以满足其焊接要求,因此高质高效焊接工艺将成为未来发展趋势。

近年来,新兴的激光焊接工艺,如激光摆动焊接、多激光束焊接、激光飞行焊接等,已经在焊接质量和焊接效率方面得到了初步的理论研究和工艺探索。未来需要将新兴激光焊接工艺与汽车车身轻量化材料、异种材料焊接等场景紧密结合,对激光光束摆动轨迹设计、多激光束能量作用机理以及飞行焊接效率提高等方面进行深入研究,探索出成熟的轻量化汽车车身焊接工艺。

汽车车身激光焊接技术正在与智能化技术深度融合,汽车车身激光焊接状态的实时感知及工艺参数的反馈控制对焊接质量有决定性作用。当前激光焊接智能化技术多用于焊前轨迹规划和跟踪及焊后质量检测。国内外在焊接缺陷检测与参数自适应调控方面的研究尚处于起步阶段,且激光焊接工艺参数自适应调控技术未能应用在汽车车身制造中。

因此,针对激光焊接技术在汽车车身焊接过程中的应用特点,未来应开发以先进多传感器为核心的激光焊接智能感知系统以及高速高精的焊接机器人控制系统,保证激光焊接智能化技术各环节的实时性和精确性,打通“焊前轨迹规划-焊中参数自适应控制焊后质量在线检测”环节,保障高质高效加工。

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

锂是新能源汽车与储能系统的关键原材料,其战略价值日益凸显。2025年7月,玻利维亚、阿根廷和智利组建了全球首个锂资源协调机制——“锂欧佩克(LithiumOPEC)”,通过股权管控、上调开采费与推进定价主导等方式,试图重塑全球锂资源供应链的利益分配格局。本文分析其形成背景、运作机制及对我国锂产业链的影响,并从构建自主可控供应体系、推动产业链技术迭代与协同升级、加强国家统筹与海外风险防控以及深化国际合作与全球治理参与四个维度提出应对策略,以增强供应链韧性、降低对外依赖并提升产业话语权,为我国新能源产业高质量发展与资源安全提供支撑。

作者:孙昱晗 宋双 吴喜庆 宋承斌

-

AI驱动下的汽车产业发展趋势及应对策略

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

评论

加载更多