整车开发过程中发现和诊断底盘异响问题的方法研究

0 前言

随着汽车工业技术的进步和消费者对品质要求的提升,底盘异响问题成为汽车研发和生产中的关键议题之一,因为它不仅影响驾驶的舒适性和稳定性,还可能威胁车辆安全。底盘异响的复杂性和多样性使得排查和诊断较为困难,需要借助专业技术和丰富经验。本文结合实际项目经验,深入探讨了底盘异响的特点、成因及诊断方法,旨在为解决底盘异响提供有效途径,提高汽车性能和品质,为消费者带来更舒适、安全的驾驶体验。

1 底盘异响分类

1.1 底盘异响的零件系统分类

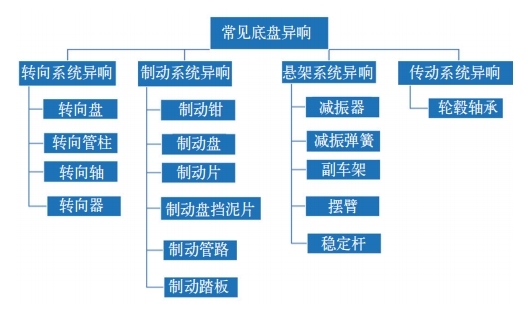

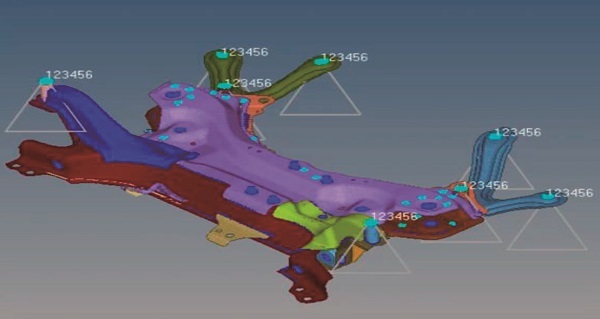

汽车常见的底盘异响,主要源自悬架、转向、制动以及换档系统。常见的底盘异响零部件如图1所示。

图1 常见的底盘异响零部件

1.2 底盘异响的问题属性分类

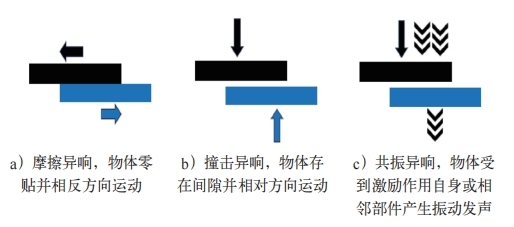

底盘异响产生的直接原因主要有摩擦、敲击和共振等,如图2所示。其中,摩擦异响的产生主要源于接触面之间的不稳定相对运动,这种不稳定性在很大程度上受摩擦系数的影响。而敲击和共振异响则通常发生在两个已经接触或潜在接触的面之间,由撞击而产生。针对这些原因,深入研究并优化相关设计,是减少底盘异响的关键所在。

图2 底盘异响产生的主要直接原因

底盘异响问题纷繁复杂,主要可归结为撞击异响和摩擦异响两大类。撞击异响往往源于功能件运动副之间的直接撞击,如转向器、制动系统部件的撞击,或是由于缺少限位缓冲、运动校核失误以及紧固失效等因素导致的间接撞击,如减振器防尘罩、摆臂与副车架等部件的撞击。而摩擦异响则可能由功能件运动副间的摩擦产生,如转向系统、减振系统中的摩擦,或是由于安装面摩擦、衬套和护套等软材料的摩擦导致,如副车架、悬置拉杆和摆臂衬套等部件的摩擦。焊接失效也可能引发摩擦异响,如副车架焊接面的摩擦。

2 底盘异响相关试验方法和问题的发现

2.1 整车异响道路主观评价试验

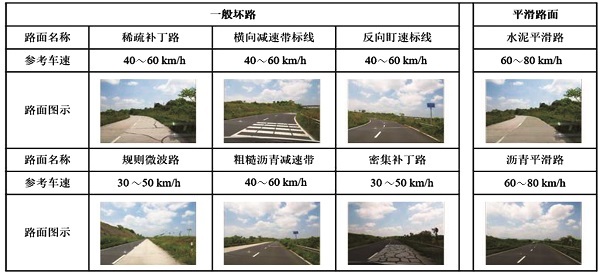

在专业异响道路标准车速下进行异响主观评价是一项非常重要和必要的工作,它涵盖了多种道路类型和工况,以全面评估车辆底盘的异响性能。如图3、图4所示,我们在鹅卵石、比利时砖路、欧洲砖路和植草砖等16种道路上,以及怠速原地转向、起步缓/急、加速急/缓或匀速行驶等多种工况下,对底盘的异响进行仔细评价,有助于发现潜在的问题并优化车辆设计。

图3 恶劣路面

图4 一般坏路和平滑路面

在鹅卵石路、比利时砖路和欧洲砖路等不平整路面上,底盘部件之间的摩擦和撞击可能更为明显,需要重点关注。而在尼龙绳路、角钢路等具有特殊材质的路面上,底盘的振动和异响也可能呈现出不同的特点。此外,在扭转路、坡道等复杂路况下,底盘系统的结构强度和稳定性也会受到考验。

在常规底盘操作工况下,如怠速原地转向、起步缓/急和加速急/缓等,需要关注转向系统、传动系统、悬架系统以及制动系统等关键部件的异响表现。

2.2 高低温四立柱异响主观评价试验

底盘橡胶件作为车辆的重要组成部分,其性能的稳定性和可靠性直接影响到车辆的行驶舒适性和安全性,特别是在不同的温湿度环境下,橡胶件的性能变化尤为显著,因此对其进行全面的测试和评价至关重要。在高低温四立柱试验室中,我们利用先进的设备模拟各种极端气候条件,对底盘橡胶件进行严格的测试。

2.2.1 高低温环境浸泡测试

通过四立柱台架试验室模拟不同温湿度环境对底盘橡胶件进行浸泡测试,以观察其在不同环境下的物理变化和性能影响,从而可以更真实地模拟车辆在不同气候条件下的使用情况。

2.2.2 动态与静态异响评价

经过高温/低温浸泡处理后,利用四立柱台架对底盘橡胶件进行动态和静态的异响评价,模拟车辆在各种恶劣路面上的行驶状态,可以全面评估底盘橡胶件在动态工况下的异响情况。

2.2.3 低温时底盘橡胶件的异响问题

在低温环境下,底盘橡胶件的性能变化尤为显著。由于橡胶材料在低温下会变得更加硬脆,其弹性和柔韧性会大大降低,因此更容易产生异响。在测试过程中需要特别关注低温环境下的测试结果,对产生的异响进行详细的原因分析,并找出异响的规律和特点。

2.2.4 临时方案的验证

找出异响问题的原因之后,我们制定了临时解决方案并进行验证,包括更换材料、改进结构和优化工艺等。通过实际验证,评估方案的有效性,并确定是否需要进一步优化或改进。

在更换材料方面,可选用高弹性、耐磨损的橡胶材料,如天然橡胶与丁苯橡胶的复合橡胶。这种橡胶有较好的柔韧性和抗疲劳性,可以减少因材料老化、变硬产生的异响。也可在橡胶材料中添加适量的抗老化剂,能够延缓橡胶的老化过程,避免橡胶因长时间使用出现龟裂、变硬等情况,从而降低异响的可能性。

在改进结构方面,可将底盘橡胶衬套设计成多层结构,每层橡胶的厚度和形状经过精确计算,这样可以更好地分散应力,减少局部受力过大导致的橡胶变形和异响。另外在橡胶部件之间或者橡胶与金属部件之间添加缓冲垫或者隔振材料,像海绵橡胶垫等,能够有效地减少部件之间的摩擦和碰撞产生的声音。

在优化工艺方面,严格控制橡胶硫化的温度、时间和压力。合适的硫化工艺可以使橡胶的分子结构更加均匀,提高橡胶的物理性能,减少内部应力集中导致的异响。在安装底盘橡胶部件时,确保安装位置精准,并且采用合适的安装工具,保证橡胶件安装到位,避免因安装不当造成橡胶件扭曲、变形而产生异响。

总之,在高低温四立柱试验室中对底盘橡胶件进行异响研究与验证是一项重要工作,为车辆的设计和优化提供有力支持。

2.3 四立柱整车耐久异响试验

在四立柱试验室内,我们通过振动传感器采集试验车辆行驶恶劣路面采集的路谱信号,用四立柱台架迭代形成耐久路谱,对整车进行疲劳耐久模拟,并同步模拟温湿度及光照环境进行老化。在0km、5000km、25000km、50000km、75000km以及100000km关键等效里程点,进行高低温静态异响和道路动态异响评价,以确保车辆在各种环境下的性能和可靠性。

2.4 底盘零部件异响单体试验

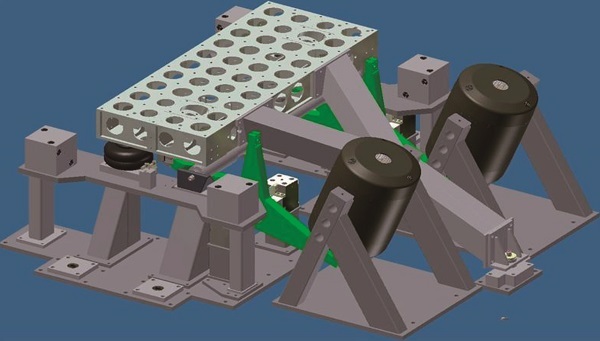

如图5所示,在零部件异响试验台进行底盘零部件的异响试验,包括但不限于转向器、转向管柱、制动钳、减振器和转向拉杆等零部件。

图5 零部件异响试验台

2.5 底盘橡胶材料摩擦异响测试试验(高低温)

如图6所示,在材料摩擦试验台对底盘自润滑橡胶材料的异响性能进行试验。加载不同的正压力不同的温湿度进行摩擦噪声测试。

图6 材料摩擦试验台

3 底盘异响诊断方法

底盘异响问题诊断可采用多种方法。

从维修角度思考,包括但不限于静态操作底盘不同状态,复现异响问题,快速锁定异响位置。换件ABA验证是通过替换部件判断异响来源。

从研发角度思考:CAE仿真分析法,严谨准确;底盘异响听诊器排查法,直观便捷,可迅速定位异响区域;NVH数采设备分析法,基于数据分析,准确识别异响点。综合运用这些方法,可高效排查底盘异响问题。

4 诊断方法——CAE仿真分析法

4.1 底盘安装面异响分析

底盘安装面异响分析的核心思路是通过底盘安装螺栓的切向载荷计算所需的螺栓预紧力(Fpre),并将后者与螺栓本身的轴向力(Faxle)进行比对,根据比对结果进行风险识别。

风险识别原则为,如螺栓需求的预紧力(Fpre)小于等于螺栓本身的轴向力(Faxle),则无风险。如需求的螺栓预紧力(Fpre)超过了螺栓本身的轴向力(Faxle),则存在安装面相对滑移的异响风险,常用的应对措施是对螺栓轴向力(夹紧力)进行优化,如调整螺栓公称直径、安装面增加滚齿或者是增加螺栓数量等方案。

4.2 螺栓预紧力

依据螺栓的受力分析,通常记螺栓轴向载荷为Fp,螺栓安装面的切向载荷可分解为两个互相垂直的Fx和Fy。可能导致螺栓滑移的为切向载荷,其大小和方向为Fx和Fy两个力的合成。根据计算公式:

F∑=(Fx2+Fy2)×0.5

当切向载荷确定后,我们就可以反推该载荷下需求的螺栓预紧力Fpre,其大小和切向载荷正相关,同时也受螺栓数量(i)、螺栓接合面数量(z)、接合面摩擦系数(f)及螺栓防滑系数(Ks)的影响,其计算公式如下:

Fpre=(Ks×F∑)/(f×z×i)

4.3 螺栓轴向力

螺栓(实际)轴向力是螺栓夹紧力(F')及变形力(Fdef)之差。夹紧力是螺栓拧紧过程中转换成的螺栓杆的轴向力,其受设计扭矩、螺栓公称直径以及螺纹转化系数影响。变形力又称“消隙力”,则是在螺栓拧紧过程中,消除结构和内部套筒间隙所需提供的力。

4.4 螺栓夹紧力

螺栓的拧紧过程是一个克服摩擦的过程,在这过程中存在螺纹副的摩擦及端面摩擦。通常情况下,装配扭矩只有约10%转换为螺栓轴向夹紧力,剩余90%都会由于螺纹副摩擦及端面摩擦消耗掉。

螺栓夹紧力(F')的计算公式如下:

F'=T/(K×d)

式中,T为拧紧扭矩;K为扭矩系数,受螺纹副摩擦系数和端面摩擦系数综合影响;d为螺栓的公称直径。

螺纹连接有不同的拧紧方法,常见的有扭矩法、转角法及扭矩斜率法三种方法。不同的方法对同一螺栓连接的装配工具及安装空间要求不一样,对应生成的夹紧力也不一致,可依据分析结果进行优化选择。

4.5 安装变形力

安装变形力(Fdef)又称“消隙力”,为消除螺栓安装面与螺纹内套筒间隙力。消隙力的计算公式:

Fdef=k'×δ

式中,k'为端面变形刚度,通常可用仿真或测试的方法获得;δ为两端间隙之和。

端面变形刚度k'通过如下公式计算:

k'=Fd/D

式中,Fd为加载到安装端面的的轴向力;D为两端变形之和。

4.6 工程案例

在某SUV底盘安装面异响分析中,下横臂(图7)内侧螺栓可提供设计夹紧力为44kN,该螺栓对应安装面变形力为1.5kN,实际轴向力为42.5kN。通过分析其在耐久异响路面的载荷情况,其最大切向力为15.8kN,对应的需求预紧力为68kN,超过轴向力,存在异响风险。通过在衬套内侧增加滚齿,其对应的需求预紧力降低至34kN,小于轴向力(42.5kN),无风险。

图7 某车型下控制臂仿真分析

在该案例中,需求预紧力超过螺栓轴向力,依据螺栓预紧力计算公式对衬套内套筒增加滚齿,结合面摩擦系数(f)提高一倍,对应需求预紧力降低至原来一半,满足要求。

5 诊断方法——底盘异响听诊器排查法

5.1 问题描述

在某汽车生产基地的下线车路试质量检验中,技术人员发现某车型在行驶过程中,当左侧车轮达到车身扭转路段的最上端位置附近时,左侧底盘会出现异响。同样,当右侧车轮处于类似位置时,右侧底盘也会出现异响,而且异响在车辆长时间放置后会自然消失。

5.2 初步排查

针对这一问题,技术团队首先分析可能的异响来源区域,包括副车架、稳定杆、摆臂、减振器、转向节(转向器、转向拉杆)以及制动钳等。随后,利用底盘听诊器对这些区域进行详细的听音排查,发现声音大小从摆臂大衬套位置向周边递减,初步判定异响来源于摆臂大衬套附近。进一步的检查发现,工厂在下线前对车辆进行了淋雨试验,部分车辆的摆臂大衬套进水,路试时这些进水的衬套会产生异响,而长时间放置后,由于水分蒸发,异响现象也随之消失。

5.3 深入分析与诊断

基于以上发现,技术团队初步判断摆臂大衬套进水后改变了橡胶表面的特性,进而导致了异响的产生。为了验证这一假设,技术团队对耐久试验车(新车状态且存在异响,但未进行处理)进行了跟踪观察。

经过长时间的行驶测试(里程超过5000km),技术人员发现即使将摆臂大衬套淋湿,车辆也不再出现异响。这一发现进一步证实了进水对摆臂大衬套橡胶表面特性的影响是导致异响的直接原因。

5.4 解决方案与优化

为了解决问题,技术团队首先尝试了对存在异响的车辆在摆臂大衬套位置喷洒除锈润滑剂。经过验证,这一方法能够有效消除异响,且处理的10辆车均表现良好。然而,考虑到耐久试验车在长期使用后即使衬套进水也不再出现异响,以及新车状态仅在特定路况下(大扭转路面且衬套进水)才出现异响的情况,技术团队最终决定不采取大规模的整改措施。同时,为降低风险,技术团队建议在生产线淋雨试验后对摆臂大衬套进行额外的干燥处理,以减少新车交付时可能出现的异响问题。

5.5 案例总结

本案例展示了下线车路试质量检验中发现的底盘异响问题的诊断与优化过程。通过使用底盘听诊器等工具进行精确诊断,技术团队能够快速定位异响源头,并提出有效的解决方案。在解决异响问题的过程中,技术团队综合考虑了成本、效果和客户需求等因素,选择了最合适的优化措施。此外,本案例还强调了底盘异响问题诊断中对比声音大小和频率衰减的重要性,以及针对不同问题采取不同解决方案的必要性。

6 诊断方法——NVH设备分析法

6.1 案例背景

某车型在客户反馈中收到多起关于底盘异响的投诉,这些异响不仅影响了驾驶体验,还可能对车辆的安全性造成潜在威胁。为了快速定位并解决异响问题,该品牌的技术团队进行了详尽的测试和分析。

6.2时域数据分析

技术团队首先使用NVH专业设备在实车上布置了多个振动传感器,并且通过主观评价确认了异响主要来源于底盘区域。

进一步分析时域数据,发现减振器支撑位置的振动能量呈现出较为规整的正弦波形态,而减振器本体的振动则存在多个能量聚集区域。更换故障减振器后,异响复现,从而确认了异响源为减振器本体。异响传递的主要路径确定为:轮胎激励→减振器本体→车身。

6.3 音频回放异响对比

采集异响减振器和正常减振器的振动加速度数据,并进行音频回放。通过对比发现,异响呈现周期性,大约每0.7s出现一次。异响源明确指向减振器本体的托盘位置,且当减振器本体振动较大时,异响表现尤为明显。

6.4 频域分析

对减振器的振动数据进行频域分析,结果显示在400Hz附近,异响减振器的振动峰值远高于正常减振器。这表明异响的产生与减振器在特定频率下的振动特性密切相关。

6.5 速度分析

分析异响减振器发生异响时的运动速度,发现托盘的运动速度约为0.13~0.2m/s,运动方向为Z向,即轮胎下跳的方向。

6.6 优化措施

基于以上测试结果,技术团队提出了以下优化措施:

(1)对减振器的设计进行优化改进,以降低在400Hz附近的振动峰值,减少异响的产生。

(2)改进减振器的材料和制造工艺及精度,提高减振器的整体性能和耐用性。

(3)加强质量控制和出厂检测,确保减振器的质量符合标准,减少故障率。

选择高强度、高硬度且表面质量好的45#钢来制作活塞杆,并在活塞杆表面进行特殊的涂层处理,如镀硬铬,以提高活塞杆的耐腐蚀性和耐磨性,减少与油封之间的摩擦系数,降低因摩擦产生异响的可能性。

采用优质的橡胶材料制作油封,如氟橡胶,这种材料具有良好的耐油性、耐高温性和耐老化性,在减振器工作过程中,能够保持良好的密封性能,防止润滑油泄漏和空气进入,减少因油封失效导致的异响。也可以考虑使用复合材料油封,比如在橡胶中添加一些具有自润滑功能的添加剂,如二硫化钼等,这样的油封在与活塞杆接触时,能够进一步降低摩擦,减少异响。

此外高质量的减振器油具有合适的粘度和良好的抗泡沫性能,例如,不同温度下都能保持良好润滑作用,从而避免因油液性能不佳产生的异响。

7 结语

通过本文的案例,对汽车整车开发过程中的底盘异响问题开展相关异响试验,执行行业的异响主观评价标准,进行底盘异响问题的识别,利用不同的专业试验设备,软件和数据分析技术,主要是通过CAE仿真分析法、底盘听诊器设备排查法以及NVH设备分析法,在整车开发阶段就对车辆底盘异响问题进行了全面、细致的主观评价和问题诊断,在车型量产上市之前进行底盘异响问题规避,提高了品牌竞争力,车辆的安全性和顾客的驾乘舒适性。

参考文献

[1] 张淑芬,王万梁.基于整车异响性能管控的座椅设计策略研究[J].汽车测试报告,2023,(05):42-46.

[2]王大娃,丁良奇,王义领.基于NVH测试技术的减振器咕噜声异响问题排查与机理分析[J].北京汽车,2022,(06):16-20.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:邬江 陆日海 年猛 赵欣 王华海,单位:重庆睿蓝汽车研究院有限公司。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

国内自主研发底盘技术最全盘点

目前,中国车企在底盘自主研发方面正朝着智能化、轻量化、模块化等方向发展。他们不仅注重底盘结构的优化,还在智能悬挂系统、主动底盘控制等方面进行了深入研究。本篇为大家带来国内自主研发底盘技术盘点。

2024-08-15

-

新能源趋势下的底盘装配线设备适应性优化

面对新能源汽车生产和销售量快速上升的情况,本文主要以底盘工艺装配线为例,通过设计具备切换功能的底盘吊具及切换单元,实现两种车型不同制造策略孔位的兼容,并且通过智 能控制,使切换机构能自动化根据生产队列动态完成切换。本文简述了切换机构处于稳态时,使用过程能力指数的方法,做设备能力评价。

2023-02-27 季华

-

驾乘感受全面升级,迈锐宝XL告诉你什么才是好底盘!

雪佛兰新一代旗舰轿车迈锐宝XL基于通用汽车全球最新中高级车平台,采用经典的美式运动底盘,并通过11个细节,令驾乘感受全面升级。

2022-02-21

热点文章

-

欧摩威中国:敏捷应需求,长期创价值

2026-02-06

-

电机(电驱)热点技术解析

2026-02-06

-

江汽集团与布雷博签署战略合作协议,推动未来出行创新

2026-02-06

-

通快亮相上海光博会,无热损伤的量产利器:紫外飞秒激光解决方案

2026-02-06

-

2025年中国占世界汽车份额36%

2026-02-06

-

定义行业新节点:德赛西威发布首款8T8R 4D毫米波雷达

2026-02-06

-

禾赛与Grab达成战略合作,加速激光雷达在东南亚规模化应用

2026-02-06

-

AI《汽车制造业》2026-1期

作为中国机械工业信息研究院和德国弗戈传播集团合资出版的汽车行业专业媒体,AI汽车制造业全媒体平台关注汽车及零部件的设计与开发、工艺与装备、测试与试验全流程,并通过杂志、快讯、网站、微信、微博、E-newsletter以及会议活动等多种媒介形式和交流平台,向读者传播相关新闻资讯、前沿技术、成功案例、大咖言论等行业信息。

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

评论

加载更多