汽车车门胶条粘接性能影响因素及工艺优化

0 前言

探究车门胶条粘接性能的影响因素并提出优化方案,对降低制造成本和提升用户用车满意度具有重要意义。现有研究多聚焦于单一工艺参数(如滚压力、底涂厚度)对粘接性能的影响,但对多因素耦合作用及环境适应性的系统性分析仍存在不足。此外,传统装配工艺依赖人工经验,难以满足智能制造对工艺一致性的要求。

本文主要针对的是具有空心海绵泡管的丙烯酸泡棉胶带,由于丙烯酸泡棉的独特结构及独到的黏弹性,使其具有很好的保温、保湿以及隔音的功能,这种密封条在车辆的其他位置使用也比较普遍。

本文旨在通过试验与工程实践结合,揭示车门胶条粘接性能的多维度影响因素,并提出覆盖材料、工艺及检测技术的全流程优化策略,为汽车密封系统的智能化升级提供技术支撑。车门密封条属于橡胶件,根据设计的要求以及整车厂的不同需求,其在车门上的安装方式也不尽相同,包括通过卡扣卡接或者以3M胶带的形式粘贴在车门之上,不仅起到了美观的作用,而且在车门关闭之后通过与车身的配合在防止车外水进入车内、降低车外的噪声或者灰尘等异物进入车内等方面起到重要的作用。3M胶带在汽车和电子设备粘接领域应用广泛。在汽车领域,3M胶带可用于生产组装、内外部件粘接和车身修复,提供强大粘接力,并具备耐高温、抗冲击和耐化学腐蚀的特性。无论是内外饰件粘接,还是密封条粘接,3M的胶带产品均可为汽车制造商提供优良性能和耐久性。

1 粘接机理分析

1.1 化学结合作用

化学结合作用通常是指原子或分子之间通过化学键形成的强烈相互作用。化学键是分子内原子之间的强烈相互作用,可以是离子键、共价键或金属键等类型。在粘接剂中加入少量的偶联剂或在被粘物表面涂上一层偶联剂,粘接剂通过偶联剂在一定程度上与被粘物表面形成了化学结合,从而使得体系强度大大提高而实现粘接的目的。通过偶联剂(如硅烷偶联剂KH-550)在粘接界面形成共价键,显著提升粘接强度。试验表明:添加1%硅烷偶联剂可使剥离强度从18N/cm提升至24N/cm(提升33%)。偶联剂浓度超过2%时,因分子团聚导致强度下降,最佳添加量为0.8%~1.2%。

1.2 分子间结合(范德华力)

范德华力是一种存在于分子间或分子与原子间的弱相互作用,对于理解分子间相互作用和物质的性质具有重要意义,其可以分为诱导力、色散力和取向力三种类型。粘接剂与被粘体分子间产生的强大吸引力形成的结合称为分子间结合,溶解分子和溶剂分子之间的范德华力越大,溶解性就会越高,粘接剂和被粘体之间的粘接力就会越大。粘接剂分子与基材表面的诱导力、色散力及取向力共同作用,其贡献占比受基材极性影响:高极性基材(如电泳漆)的范德华力占比可达40%~50%;低极性基材(如PP塑料)占比降至20%~30%。

1.3 扩散作用

扩散作用也就是所说的浸润作用,扩散的程度取决于液体和固体的接触角的大小,当液体与固体的接触角为零时,将出现液体和固体完全展延的现象,也就是所谓的浸润,其有助于反应物分子的混合和反应的进行,从而形成高分子网络结构而粘接在一起。粘接剂完全浸润基材(接触角<5°)时,形成互穿网络结构(IPN)。扩散速率与温度关系满足阿伦尼乌斯方程:

式中,25℃时扩散速率D0=0.5μm/s;活化能Ea=45kJ/mol;R:理想气体常数(8.314J/mol·K);T:绝对温度(单位:K)。

2 失效模式分析及工艺优化

为了确保车门胶条的最佳密封效果和车辆的整体性能,在设计和制造过程中,密封条需要满足压缩负荷、压缩永久变形、耐气候老化、涂层性能、粘接性以及剥离力等多方面的因素,但是在实际应用的过程当中,由于受到制造、运输、对手件的状态、安装环境、安装工具以及安装偏差,车辆的整体性能等众多因素的影响,可能会产生多种不同的失效模式,影响最终用户的使用感受。本文根据结合粘接力产生的原因以及丙烯酸泡棉胶带和车门钣金粘接的特性,针对影响其粘接性能的失效模式展开探究。

2.1 车身表面清洁度控制

车门内部由于属于湿区且存在车漆无法覆盖的位置,所以需要注蜡进行防腐,在进行注蜡的过程中,有时不可避免地会存在注蜡残存在需要进行粘贴胶条的车身表面,后续会影响到粘贴的质量,甚至会导致胶条粘贴后的局部失效。油漆表面不得存在任何凹陷状况,禁止存在任何焊接飞溅物和油漆喷溅物。例如,空腔喷蜡之类的污染物会损害作业安全性,降低车门密封条的附着力。所以需要在注蜡后或者底涂施工前对表面进行检查,如果必要需要对其进行表面除蜡;在涂胶之前,相关操作必须戴上手套,这是表面清洁的先决条件。同时必须没有严重的污染,如油脂痕迹或空腔保存蜡粘在表面上或附近。重污染,如蜡喷雾,飞溅或痕迹的处理,不能完全通过清洗清除,因此必须加以预防。如果不能保证这一点,则需要在污染出现之前对待粘合的表面进行遮盖处理。

问题分析:残留空腔蜡、油脂及粉尘是导致胶条脱落的主因。某车型生产数据显示,未清洁表面胶条脱落率高达15%,清洁后降至3%,污染物厚度>2μm时,剥离强度下降60%。

优化措施:采用40kHz超声波+中性清洗剂清洗,清除微米级蜡膜(清洗效率>98%)。静电除尘,在涂胶前增加离子风刀,减少粉尘吸附。清洁度检测,引入接触角测量仪(标准:接触角<10°为合格)。

2.2 底涂工艺参数优化

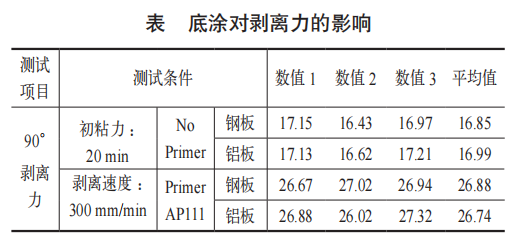

底涂剂的主要作用是改善被粘接表面的粘附性。在粘接过程中,被粘接表面的性质往往影响粘接强度和效果。底涂剂通过在被粘接表面形成一层特殊的膜层,可以增强表面张力、提高表面活性,从而有效地提高粘接强度。此外,底涂剂还可以填充表面微孔和不平整,进一步优化粘接效果。其在提高机械结合力、范德华力以及提高浸润性等方面有显著的作用。因此,使用底涂剂是提高粘接质量的重要手段。涂刷底涂和不刷底涂的状态下的粘接力对比见表1所示。

试验设计:对比底涂施工及不同粘贴面基材的影响,结果表明,应用底涂剥离强度达(26.5±0.5)N/cm,优于不使用底涂的剥离强度(16.5±0.5)N/cm;不同基材(铝制和钢制)对剥离强度几乎没有影响。

2.3 滚压工艺设计

滚压的过程可以分为手工滚压和设备滚压,这个取决于实际施工的空间及资金投入。手工滚压的过程力度和分布以及均衡性比较差,所以建议该过程使用底涂以增强粘接力。自动滚压的过程精准度和稳定性就要高出很多,而且可以施加更大的滚压力,所以可以根据实际情况来决定是否需要进行底涂的施工。

车门密封胶条传统装配工艺,由人工进行装配,装配效率低下,密封质量一般,往往需要额外的二道密封、三道密封来增加密封性,以提升整车NVH性能,此种密封方式不仅增加了整车重量,提升了单车成本,更为后续的维护保养带来诸多不便。

手工滚压所使用的压紧轮须能够保障,施加于粘合表面的力度分布均衡,须达到密封胶条完整粘合的目的。在使用手动滚压的过程中,滚筒只可平放于车门密封胶条上,保证作用于胶条的力垂直于胶条且避免打滑时导致车门漆受损,建议在时间允许的条件下,滚压两次来保证施加足够的压力。

滚压压力根据密封胶条和胶带的情况而定,施加于粘合表面的挤压压力至少为20N/cm²,施加于粘合表面的最佳挤压压力为20~40N/cm²。自动化装配时,所施加的力度F=(100±15)N,满足所述要求,达到较佳的粘合效果。手工装配时的压力标准值为50N。对此,可通过润湿试验来测试粘合效果。其主要的目的是保证底涂的轨迹和胶条的轨迹完全重合,这样底涂能够充分地发挥作用,如果二者出现“双眼皮”的现象,就可能导致胶条的粘接不良。另一个目的是保证门胶条在正确的位置,因为在车门关闭的过程中,胶条和车身之间存在摩擦阻力,如果胶条位置不正确,摩擦阻力会产生较大变化,门胶条如果受到额外更大的摩擦力则会产生失效的风险。

工装创新:使用激光定位系统,确保底涂与胶条轨迹重合度>98%,偏差<0.5mm;压力反馈控制,通过力传感器实时调整滚压力[目标值(100±5)N]。

参数优化:滚压速度≤5mm/s(速度过快导致压力分布不均);滚压次数2次(首次压力80N,二次压力120N),总压力200N。

效益对比:自动化滚压较人工效率提升300%,不良率从8%降至0.5%;滚压后胶条与车身间隙<0.2mm,NVH降低3dB(A)。

2.4 密封条结构优

密封条的截面设计对其性能至关重要,设计时需要考虑到CLD值(压缩载荷)、密封效果以及车门与车身的配合间隙。优化的截面设计还可以改善车门的关门力,提高密封性能。通过有限元模拟,优化截面形状,降低CLD值(压缩载荷从7N/cm至6N/cm);再通过实车测试,优化后车门关闭力减小25%,且隔音量提升15dB(60km/h工况)。

2.5 车门结构的影响研究

车门的形状以及胶条粘贴面的锥角也会对最终的粘贴结果产生影响,如果锥角比较大,由于会受到力分解作用的影响,实际作用于胶条的力要小于实际施加的滚压力,所以在滚压的过程中需要控制滚压的速度,保持压辊力尽可能地垂直作用于胶条上。

3 环境适应性研究

3.1 温度循环测试

胶条在-20~70℃范围内进行7h测试,结果显示:高温70℃下剥离强度下降10%;低温-20℃下胶条脆化,剥离强度下降25%。

3.2 底涂与环境的关系

在室温条件下,建议底涂施工20min~2h后再进行胶条的安装;如果底涂时间过短,建议增加风干的过程,以及底涂时间超过24h,建议重新涂刷底涂;在冬季温度低时,建议增加局部的加热。

4 结语

车身清洁度与底涂工艺是影响粘接强度的核心因素,标准化清洗与精准涂覆可使不良率降低90%。自动化滚压工艺显著提升装配一致性,滚压参数需根据胶条特性动态优化。结构优化与新材料应用(如纳米复合材料)可兼顾密封性能与轻量化需求。汽车车门密封条的性能影响是一个多学科交叉的复杂问题,需要材料科学、机械工程、化学工程和计算机模拟等多个领域的共同的努力。

本文针对密封条在车辆中的应用并结合通用类密封条的结构,从粘接的原理入手,结合实际的生产工艺以及发生的失效模式,给出对应的可能原因及解决措施,为今后类似问题的快速解决提供了可参考依据,具有较高的工程应用价值。

参考文献

[1] 3M 中国 . 丙烯酸泡棉胶带技术手册 [Z]. 上海 : 3M 中国有限公司 , 2022.

[2] ASTM D903-98. Standa rd Test Method fo r Peel Strength of Adhesive Bonds[S]. 2016.

[3] LI X, et al. Advanced Adhesive Technologies in Automotive Applications[J]. Journal of Materials Science, 2021, 56(12): 7894-7910.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:靳朝举 王玉静,单位:北京奔驰汽车有限公司。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

纯电动重型牵引车动力电池布置对轴距与转弯直径的影响

商用车电动化过程中,动力电池布置与轴距、转弯性能的强耦合关系构成关键技术瓶颈。本文创新 性提出“固态电池体积缩减 + 模块化立体布置”协同策略。模型计算与对比分析表明,该方案使第一轴至第二轴轴距从 4300 mm 缩短至 3300 mm(回归燃油车 3.2 ~ 3.45 m 水平),最小转弯直径降至 16.7 m(降幅 14.4%),电池布置紧凑度指数提升约 51%,突破了电动重卡高机动性与长续驶协同优化的瓶颈。

2025-11-13 李哲 薛培 濮虎 李彧 张泽宇

-

压感式手动变速器变速系统及变速方法研究

本文深入探究了一种创新性的压感式手动变速器变速系统及其操作机制。该系统巧妙地在手动变速杆周边集成了离合控制按钮,实现了手部直接操控离合的功能。尤为值得一提的是,该系统采用了独特的两段式变速杆设计,这一结构设计允许变速杆根据操作时的转动角度智能切换工作模式——在刚性连接模式下确保变速的精准与稳固,而在转动连接模式下则提供更为流畅的操控体验。结合精密传感器的实时监测与反馈,使得离合控制与变速操作能够完全脱离脚部依赖,仅凭手部即可完成,极大地简化了驾驶操作流程,进一步推动了驾驶舒适性与便捷性的边界。

2025-11-12 郭昌桥 代海铭 吕值敏 陈志军 向金华

-

电动汽车锂离子动力电池加热技术研究进展

本文阐述了低温对锂离子动力电池的影响,并综述了PTC加热、加热膜加热、液体加热及脉冲加热方法的工作原理、优缺点和运用实例。分析结果表明,脉冲加热法相比于其他方法更具优势。本文的研究可为后续电动汽车动力电池低温热管理系统设计提供参考。

2025-11-11 唐德钱 汪颖 向静

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

锂是新能源汽车与储能系统的关键原材料,其战略价值日益凸显。2025年7月,玻利维亚、阿根廷和智利组建了全球首个锂资源协调机制——“锂欧佩克(LithiumOPEC)”,通过股权管控、上调开采费与推进定价主导等方式,试图重塑全球锂资源供应链的利益分配格局。本文分析其形成背景、运作机制及对我国锂产业链的影响,并从构建自主可控供应体系、推动产业链技术迭代与协同升级、加强国家统筹与海外风险防控以及深化国际合作与全球治理参与四个维度提出应对策略,以增强供应链韧性、降低对外依赖并提升产业话语权,为我国新能源产业高质量发展与资源安全提供支撑。

作者:孙昱晗 宋双 吴喜庆 宋承斌

-

AI驱动下的汽车产业发展趋势及应对策略

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

评论

加载更多