总装生产线上的防错系统

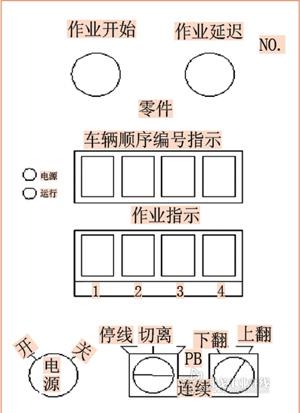

图1 某零件防错控制单元面板

防错系统作为提高制造质量的一种重要手段,在轿车制造领域的应用日益广泛。其主要作用在于,在车型种类多的情况下,减少操作者靠记忆发生的错误作业,是对操作者进行作业支援,帮助操作人员减少或消除错误的装置。它既是一种品质管理理念,也是一种品质管理产品设备。

近几年,国内各大轿车主机厂通过扩能建设、提高产量,来满足日益增长的轿车需求。同时,以个人为主的家庭用户对轿车产品的识别已由20世纪90年代前的陌生逐步走向理智和成熟,除对轿车外观、配置等设计方面的基本要求外,对产品质量,尤其是制造质量也有了新的期望,制造质量已成为一个安全因素影响着企业的产品销量和品牌形象。防错系统作为提高制造质量的一种重要手段,在轿车制造领域的应用日益广泛,其中,尤以在各合资汽车制造企业中的使用更趋完善和成熟。

为什么需要防错

防错系统是为了在车型种类多(多品种、小批量)的情况下,减少操作者靠记忆发生的错误作业,是对操作者进行作业支援,帮助操作人员减少或消除错误(缺陷)的装置。它既是一种品质管理理念,也是一种品质管理产品设备。

防错系统能够帮助操作者解决一部分由人为原因而产生的作业失误,如,不熟练、马虎、不注意、搞错和偷懒等。经常发生的作业失误典型类型有:忘装零件、弄错零件种类、弄错零件的安装位置、弄错螺栓种类以及忘打紧螺栓等。此时,防错系统可以起到帮助操作者进行作业指示、防止忘记作业及保留作业记录等作用。

防错系统的应用

1. 零件防错

目前,应用最广的是取料指示及监控,指在1个工位上,必须从几个产品式样中进行选择的情况下,选择哪一个部件来装配要由防错系统来发出指示。图1是某个典型零件防错控制单元面板图。零件防错控制单元共设有电源开关、功能选择开关及翻转开关用于实现产品的功能转换操作。

(1)电源开关采用钥匙开关实现电源的打开和关闭。

(2)功能选择开关共四个位置,按顺时针方向依次为停线申请、切离、PB及连续等功能。具体功能说明如下:

①停线申请:需要停线时对上位机提出停线请求,由上位机决定是否停线,此种状态下式样单元不监视所处工位的工作状态。

②切离状态:式样单元处于备用状态,不接收上位机的任务,不响应外围输入输出。

③PB:式样单元进入车辆顺序编号选择状态,不响应外围输入输出;此时,可通过翻转开关翻动车辆编号,以选择与工位上实际车辆相符的车辆编号。

④连续:式样单元实时响应外围输入输出,接收上位机任务,根据上位机的指令点亮和关闭工作开始和工作延迟指示灯;同时,指示待完成的车辆顺序编号和任务。

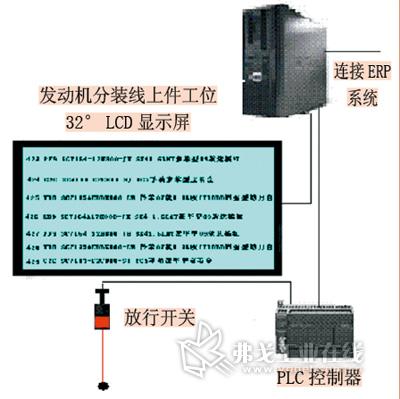

图2 发动机分装线上件工位生产指示防错单元

(3)翻转开关:当功能选择开关选择PB功能时,本开关用于实现车辆顺序编号的上下翻转,选择用户需要的车辆顺序编号,以便向上位机申请对应车辆顺序编号的操作任务。其具有点动和连动功能,对于车辆顺序编号变动较大的情况,可采用连动功能,即开关一直保持在翻动位置,系统连动的步长为10。对于车辆顺序编号变动较小的情况采用点动功能,系统点动的步长为1,此时,开关在系统编号改变后需进行自复位。系统默认为点动功能,当开关一直保持在翻动位置时,系统将自动切换到连动功能。

(4)装置由PB功能转换连续功能时,式样单元向上位机申请相应车号的工作任务,在正确得到上位机应答以前,装置的车辆顺序编号出现闪烁显示,接收到相应响应后进入连续工作状态。

(5)指示部分的数码管用于指示车辆顺序编号和作业指示。其中,上排用于显示车辆顺序编号,下排用于显示作业指示;如车辆顺序编号为0123,操作任务为0202(前2位和后2位必须相同),表示目前该工位的当前车辆顺序编号应为0123,待取的防错零件品种为2个,在货架上会有两种零件位置指示灯为常亮,分别到指定位置取过零件后消灯,操作任务栏会依次变为0201、0200后,表示取完零件,式样单元会自动显示下一个车辆顺序编号(0124)和作业指示,进入下一循环操作。

(6)作业开始灯用于指示正常的作业时期,当前作业结束后熄灭,在下一循环开始后点亮。作业延迟灯用于指示作业出现了延迟,即下一任务到达时仍未完成给定任务显示延迟,点亮该指示灯并有声音提示,作业开始灯熄灭,防错系统向主输送线报警。

2. 工具(力矩)防错

工具防错控制单元与零件防错控制单元式样单元的控制面板相同,基本功能相同。不同的部分在于作业指示的含义和作用,如,作业指示为1045,表示当前该工位的操作任务是一号力矩扳手板1次,二号力矩板手板0次,三号力矩扳手板4次,四号力矩扳手板5次。当每把力矩扳手动作到位一次,相应作业指示上该力矩扳手作业指示数量减1,直到减为零;当作业指示变化至0000时,表示力矩紧固完成,式样单元会自动显示下一个车辆顺序编号和对应的作业指示,进入下一循环操作。

3. 设备式样防错

设备式样防错主要应用于需要借助附设设备或装置来进行装配或检查的工位,如后桥安装、挡风玻璃安装、发动机安装、油箱安装、油液加注、轮胎安装、座椅安装、车门安装、气密和脱附检查等,根据不同的车型和式样,附设设备的运行动作不同时,要根据实际情况由防错指示系统向附设设备发出指示。

设备防错控制单元与前2种式样单元的控制面板也是相似的,区别仍在于作业指示的含义和作用,如,作业指示为0005,表示当前该工位附设设备的运行动作是按照动作编号为0005的车型及式样要求进行动作,与每个动作编号相关联的附设设备的动作程序都需要事先定义好。当生产顺进信号进入设备式样防错后,设备式样向上位机请求相应任务,得到相应任务后将任务通过数据线输出到附设设备,由附设设备按规定的动作程序完成相应任务,附设设备根据设备行程确定任务开始时间并负责完成相应任务,任务完成后给出完成信号表示该任务完成。受控的附设设备提供 I/O端子与设备式样防错控制单元联接,设备式样防错控制单元通过CAN总线与式样防错主机连接。设备式样防错控制单元需捕获受控设备LSA(开始)、LSB(正常结束)和LSC(异常)发出的信令,并向式样防错主机发送相应的请求。当受控设备发出LSA信令时,设备式样防错单元向式样主机请求设备将要处理的式样信息,并下发至受控设备。设备式样防错单元接收到受控设备发出的LSB信令时,是设备正常完成的信息。当收到LSC信令时,防错单元会向式样主机发送设备工作异常信息,防错式样主机将向主输送线报警。

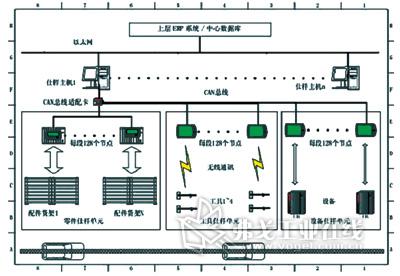

图3 防错系统现在的网络拓扑结构

4. 生产指示防错

生产指示防错是在防错系统中零件防错、工具力矩防错和设备式样防错等3大基本功能基础上,开发出的一种新的防错功能,它可以大大减少传统操作者按照打印的装配作业清单选装不同的零部件,需要在清单上查找自己工位的选装指示而造成的出错机会,也是零件防错功能的补充和延伸。解决了在工位上无法安装零件防错装置的难题,尤其在货架移动频率高的装配工位上特别适用。

根据生产顺序,生产指示防错控制设备在ERP系统中调出该车型的参数,并在该工位LCD显示屏上仅将需要的特征内容显示出来。操作工人根据显示选择相应的工件送到安装工位,完成后拉一下放行开关,进入下一辆车装配的准备状态;通过目视化、简单化来减少出错频率。生产指示防错单元的硬件主要由工控PC、液晶显示器和小型PLC等3部分组成,每个工位防错单元可以独立运行,互不影响,设备故障率极低。图2为发动机分装线上件工位生产指示防错单元。

防错系统的发展

随着防错系统在各汽车制造企业中的推广应用,其也还存在不同的问题和缺陷,需要进行一个阶段性的小结及展望,以利防错系统各项功能的完善,提高轿车制造质量。下面我简要谈谈个人的一些心得:

1. 防错系统初期建设思路和系统结构大多为舶来品,确实存在水土不服的问题。如,工具(力矩)防错需要使用的力矩扳手,主要包括有线式和无线式两种结构形式。这两种工具在使用中的优缺点非常明显:有线式通信稳定,但操作携带性不佳,不方便拿入车厢内工作;无线式虽然携带方便,但通信可靠性问题尚未得到很好地解决,这直接影响了其推广应用,主要存在作业环境(磁场、车厢)对通信的影响、多个扳手的通信干扰及电池的寿命等问题。同时,也说明无线式力矩扳手的发信和收信装置的开发尚有广阔的发展空间,希望无线通信业界的人士能够尽早进入这一领域,抢占先机。

2. 防错系统网络拓扑结构的发展变化。由于防错系统主控PC机与其下挂的各防错控制单元的通信存在互相干扰的问题,当某一控制单元出现异常,需要重新启动主控PC时,需要停止生产线并重新定位,影响设备开动率。目前,应用较成熟的方式是取消主控PC,每一控制单元均自带PC,并分别通过局域网与ERP相联,这种网络拓扑结构将是未来的一个发展趋势。图3为防错系统现在的网络拓扑结构示意。

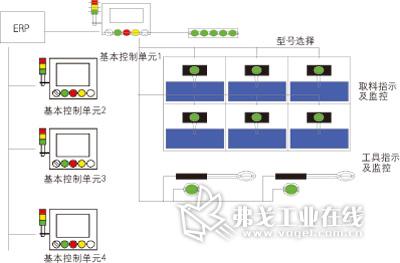

图4 共通化的防错控制单元及防错系统网络拓扑结构示意

3. 各防错控制单元硬件的共通化将逐步实现。由于目前使用的零件防错、工具力矩防错和设备式样防错等3种类型的防错控制单元硬件均是单独配置,不能通用。未来,将会实现基本防错控制单元硬件的共通化,一个防错控制单元可以满足多个防错类型的控制,通过控制单元自带的PC触摸面板可以修改设置、查询记录等,其功能也将更加强大,拓展性更强。共通化的防错控制单元及防错系统网络拓扑结构如图4所示。

4. 防错系统与追溯系统的互补、融合。追溯系统的作用是使重要的关键零部件(如安全气囊、ABS控制器和汽车钥匙等)去向具有可追溯性,扫描零部件上的条码号并记录到整车档案中。随着汽车产品功能的不断发展、复杂程度的不断提高,更多零部件需要具有可追溯性,所以装配车间内这种类型的信息点会越来越多。由于功能不同,目前防错系统与追溯系统主要是互补关系。随着我国通信技术及网络技术水平的发展,可以预见,未来的防错系统能够将追溯系统融合,使其成为防错系统的子系统,这对于各数据资源的开发和共享具有十分重要的意义。

跟帖

查看更多跟帖 已显示全部跟帖