发动机总装检测中的机器视觉系统

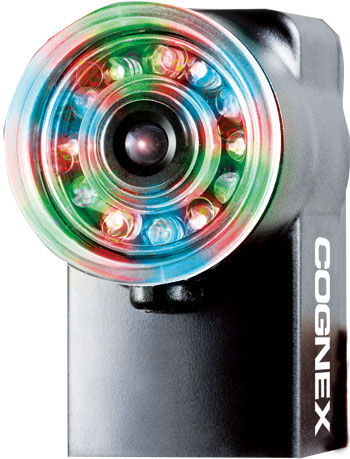

康耐视Checker对于检测零部件错漏装有它的独到之处,优化设计的内部触发方式为用户调试布线带来了极大的方便,并且有效解决了由于刚性流水线运行不稳定,左右摆动和上下震动带来的影响。

汽车制造已经实现了流水线作业模式,众多不同的产品部件共线生产或组装,这对于生产的效率和质量提出了更高的要求,机器视觉技术的应用可以有效地解决这一难题。

某知名发动机有限公司于几年前将康耐视机器视觉系统引入到其发动机总装检测中,取得了非凡的成绩。该发动机总装检测项目是工程师多年酝酿的结果,对装配过程中的易错点、易漏点进行准确监控是提高整体产品质量的关键所在,图像识别技术在用于“活塞—缸体装配工序”时,主要环节包括:判断缸体到位并做好检测准备;探测缸体上缘(准确到位的标志),如果未发现该特征部分,即发出报警信号;在检测系统中建立坐标系;识别这样3项内容:活塞的有无、活塞位置的正确性(确切地讲是“方位”)以及活塞顶部表面的标识。

主要检测点

1.挺杆体:由于每个发动机要装配12个挺杆体(6缸),有漏装现象发生过,原来无检测,靠操作工自检。无挺杆体下面的工序是无法正常进行的。使用Checker后,该现象得到了完全的预防。

2.喷油嘴:由于在深孔里,有时会被漏装。

3.转向泵:由于每种型号的发动机在装配转向泵时方向不一致,经常发生错装现象,这就需要上位机首先输出机种信号到PLC,然后通过Checker I/O模块自动切换至响应的方向状态,如有错装即会报警。

4.法兰栓/压力传感器:有些机型需要两者缺一不可,有的只安装其一,甚至有一部分两者都不安装,这就需要对安装后的情况进行检测,以防错漏装出现。

5.连杆活塞卡簧:由于卡簧对连杆活塞有固定作用,两面卡簧缺一不可,作为重要的质量控制点,一定需要可靠检测。

6.密封O型圈:此产品非常小,并且颜色和背景相近,如产生漏装人眼不易察觉。所以对它的检测非常必要。

由于产品型号不同,所要装配的零件种类或者形状就随之有所变化。康耐视Checker对于检测零部件错漏装有它的独到之处,优化设计的内部触发方式为用户调试布线带来了极大的方便,并且有效解决了由于刚性流水线运行不稳定,左右摆动和上下震动带来的影响。

Checker的特性

Checker是一款内置照明和可调检测距离的功能强大的视觉传感器,每分钟可以检测6 000多个工件,其小巧的体积能够安装在任何紧凑的空间中。Checker能为众多行业的厂商和机械制造商提供可靠的检测结果。在汽车制造业,Checker主要用于:机器制造工件检测系统;检测焊接螺母、弹簧、扣件和密封物;检测双列轴承;定位供给器上的部件方向;认证元件经过喷码、螺纹并紧固。

龚淑娟

李峥

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

锂是新能源汽车与储能系统的关键原材料,其战略价值日益凸显。2025年7月,玻利维亚、阿根廷和智利组建了全球首个锂资源协调机制——“锂欧佩克(LithiumOPEC)”,通过股权管控、上调开采费与推进定价主导等方式,试图重塑全球锂资源供应链的利益分配格局。本文分析其形成背景、运作机制及对我国锂产业链的影响,并从构建自主可控供应体系、推动产业链技术迭代与协同升级、加强国家统筹与海外风险防控以及深化国际合作与全球治理参与四个维度提出应对策略,以增强供应链韧性、降低对外依赖并提升产业话语权,为我国新能源产业高质量发展与资源安全提供支撑。

作者:孙昱晗 宋双 吴喜庆 宋承斌

-

AI驱动下的汽车产业发展趋势及应对策略

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

评论

加载更多