实现缸盖高速切削的PCD刀具

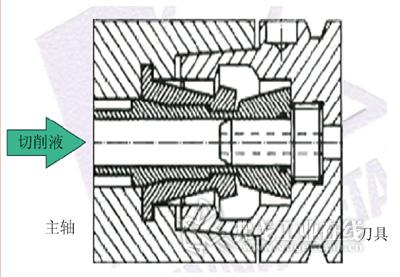

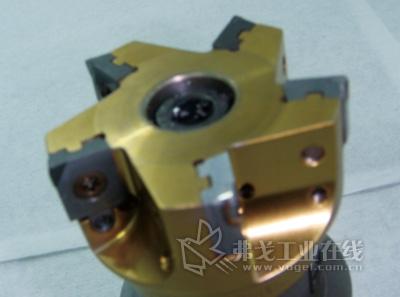

图1 HSK刀柄与主轴接口

面对中国汽车市场的快速发展和激烈竞争,汽车及零部件制造企业始终在提高产品质量,降低制造成本方面不断努力。高精、高效且低成本的加工要求,使得高速切削技术在国内发动机制造领域的应用十分广泛,而PCD刀具更是在高速加工铝合金材料零件的应用中独领风骚。

高速切削技术的迅速发展和普及应用,不仅使生产效率大幅提高,而且有效保证了加工质量,降低了制造成本。具体来说,随着切削速度的大幅度提高,进给速度也相应提高5~10倍,从而使单位时间内的材料切除率大大增加,提高了机床生产率。当切削速度达到一定值后,切削力可降低30%以上,尤其是径向切削力的大幅减少,有利于提高薄壁细肋件等刚性差零件的高速精密加工。在高速切削时,由于95%~98%以上的切削热来不及传递给工件,即被切屑快速带走,工件上保持冷态,因而也特别适合加工容易热变形的零件。同时,高速切削时,机床的激振频率较高,不在“机床—刀具—工件”工艺系统的频率范围,工作平稳振动小,可获得较好的加工质量。此外,由于缩短了零件的单件加工时间,因此也使加工成本大幅降低。

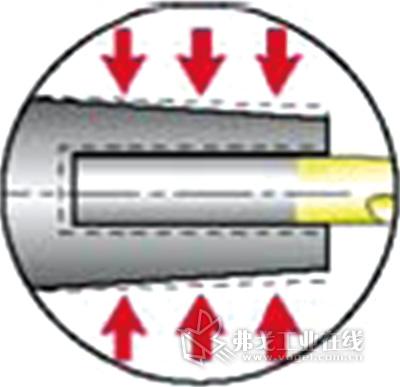

图2 热胀刀柄与刀具接口

高速切削对刀具的要求

由于高速切削加工时离心力、振动的影响,要求刀具具有很高的几何精度、装夹重复定位精度、较高的刚度及高速动平衡的安全可靠性。对于刀柄与主轴的连接,目前应用最普遍的是HSK系统(见图1)。这种短锥柄采用锥面和端面同时定位,有效保证与主轴间的定位刚性与重复精度。而刀具的夹持系统,目前使用效果较好的是热胀冷缩紧固式刀柄(见图2),具有良好的刚性、装夹精度高、干涉可能性小及操作方便等优点,同时采购价格也相对较低。

PCD刀具作为目前高速切削铝合金较理想的加工刀具,其综合切削性能包括:极高的硬度、耐磨性,摩擦因数极低,导热性好,刃口锋利,以及切削加工表面质量好等。在目前国内的实际应用中,切削速度选用范围通常为1000~4000m/min,最高在5000~7500m/min之间。

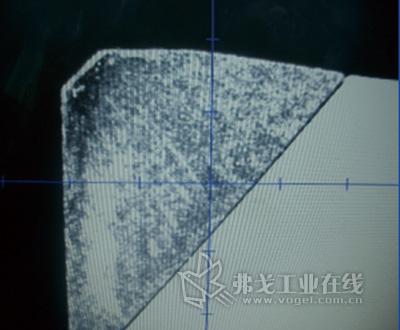

图3 磨粒磨损

在国内发动机铝合金缸盖的加工中,PCD刀具的应用已经相当普遍,并在提高加工效率等方面发挥着显著的作用。根据PCD刀具固有的材料特性,其通常用在铣、铰、镗、扩及复合加工等加工工艺中。

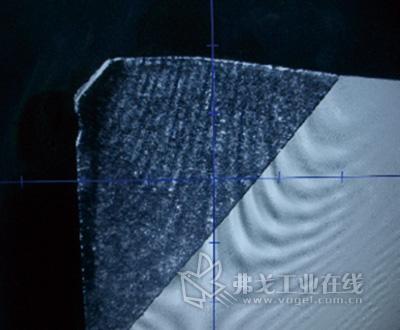

图4 刃口破损

PCD刀具结构的选取

由于PCD刀具切削刃刃口脆性较大,对高速切削过程中产生的振动非常敏感,刃口极易发生破损而失效。因此,在刀具结构的选取中,要充分考虑以下的因素:首先,合理分配粗、精加工的余量,选取相应的刀具尺寸;其次,尽可能选择短粗的刀具,避免过长悬伸,并采用短的切削刃;对于可转位刀具,必须要有高精度刀片座和可靠的固定,尤其是铣刀盘;对于小直径刀具,在保证不发生干涉的前提下,适当增大非切削部分的直径;对于几何形状复杂的加工部位,在考虑复合加工的同时,应尽可能采用几何形状简单的切削刃;同时,还要选择合理的排屑方式,且在不影响刀具强度的前提下,适当增大内冷却孔孔径,以保证切削液充分,减少发生堵屑的可能;此外,要采用平衡的刀具结构,并考虑动平衡特性,确定是否需要增设动平衡调整螺钉,如铰刀等;在满足刀具加工使用要求的时候,还应充分考虑刃磨的可行性与经济性。

切削用量的选取

选择合适的刀具参数,除了使刀具保持切削刃锋利和足够的强度外,很重要的目的是能形成均匀且足够厚度的切屑。其中,刀具的几何角度根据设计经验选取,而切削深度一般也都在工艺规划中明确规定。

图5 Urane 25高速加工中心

一般情况下,当进给速度太低,切削时会产生磕碰声、振动等,导致表面质量降低,刀具容易破损。而当进给率过高时,切削抗力过高会造成切削压力过大及其他不良的切削状况,从而引起刀具、主轴、夹具或机床的损害。在实际的应用中,进给量的选取可参考刀具厂家提供的经验加工参数。但当出现加工问题时,要在调整的过程中观察切屑的变化情况,直至达到理想的加工状态。

加工程序的优化

高速切削加工对数控编程系统的要求越来越高,价格昂贵的高速加工设备对加工程序提出了更高的安全性和有效性要求。在生产应用中,同样要求编程人员对刀具的加工方式、走刀路径等进行不断优化,以获得更好的加工质量和最大的切削效率。

图6 可转位PCD面铣刀

具体来说,根据产品工艺要求,要灵活运用各种刀具形式与加工方式,如插铣、插补加工等;避免多余空刀,并尽可能减少其他辅助时间;根据实际的毛坯状况,选取适当的安全距离;可根据需要优化工序中各加工内容的刀具切削参数;应避免刀具轨迹中走刀方向的突然变化,以免因局部过切而造成刀具或设备的损坏;应保持刀具轨迹的平稳,避免突然加速或减速;下刀或行间过渡部分最好采用斜式下刀或圆弧下刀,避免垂直下刀直接接近工件材料;行切的端点采用圆弧连接,避免直线连接;此外,还可以借助强大的高速加工CAM编程系统,对整个工艺系统进行分析、仿真等,实现加工程序的最优化。

失效模式及刃磨处理

通常情况下,PCD刀具高速切削损坏形式主要为磨粒磨损(见图3)和刃口破损(见图4)。

图7 可转位涂层硬质合金面铣刀

1.磨粒磨损

磨粒磨损是一种理想的失效模式,是由工件材料磨擦划过刀具的主后刀面而造成的。在给定的加工中,对于某一特定刀具制造商提供的一定数量的刀片,其磨粒磨损具有重复性和可预测性。

当加工中刀具出现磨粒磨损时,通常无需改变刀具的几何参数,只经刃磨恢复刃口的锋利性即可。但在刀具耐用度不能满足要求时,可以改用耐磨性更高的(尤其在高速切削时)刀具牌号,从而延长刀具寿命。

图8 可转位PCD钻镗复合刀具

2.刃口破损

在使用一段时间后,经常发现PCD刀具切削刃上会有微小缺口或锯齿状崩刃现象,这是因为工件材料的分布不均或含有硬点,使脆性较大的切削刃在高速加工时承受切削的瞬间冲击而发生崩裂。此时,则必须考虑是否需要改变刀具的几何参数来增加刀刃的强度,以获得更好的刀具寿命。

除特殊形式刀具外,PCD刀具一般只对主后刀面、主后角、刀尖圆弧或倒角有刃磨要求。

瑞士EWAG公司生产的RS系列机床尤其是RS15机床具有极高的精度,是PCD刀具刃磨机床的典型代表。

图9 联接螺栓孔上方肋间余量

PCD刀具的应用案例

Urane 25是一台卧式高速加工中心(见图5),在高刚性的结构上,X、Y和Z轴通过再循环轴承的直线导轨导向,自动同步直线电动机驱动,并带绝对光栅尺。此外,快速有效的数控系统提供给机床一个高水准的伺服刚性,从而确保其达到很高的定位精度和重复定位精度。其主要技术参数为:主轴功率20 kW,主轴直径65 mm,主轴允许最大转速24 000 r/min,主轴允许最大转矩21 N·m,快移速度(X/Y/Z)达100 m/min,加速度(X/Y)为10 m/s2,刀具接口HSK63A,采用乳化液主轴内冷和空气-油润滑。

1.面铣加工中的高速加工

在缸盖的加工中,顶面、底面及进排气面均需要大面积的铣削加工,这样可转位PCD面铣刀在提高加工效率方面的优越性就得到充分的体现。

图6为可转位PCD面铣刀,其具体参数为:刀具直径φ63mm,转速为19705r/min,每齿进给量0.12mm/z,齿数为5 z,总进给速度达12000mm/min,走刀行程为3033mm,消耗时间15.2s,刀具寿命为10000件;图7为可转位涂层硬质合金面铣刀,其具体参数为:刀具直径φ63mm,转速为4000r/min,每齿进给

量0.2mm/z,齿数为6z,总进给速度4800mm/min,走刀行程3033mm,消耗时间为37.9s,刀具寿命为800件。

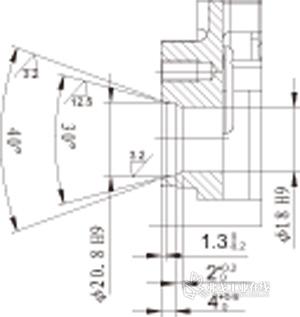

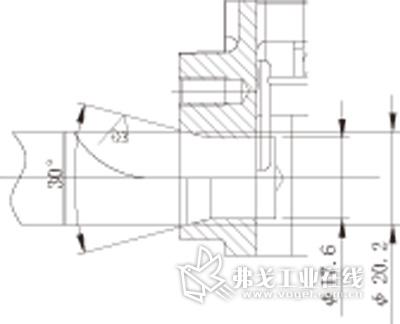

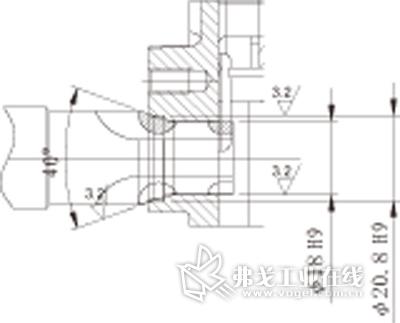

图10 传感器孔加工部位尺寸要求

由对比可知,在其他条件相同的前提下,PCD面铣刀消耗的时间比可转位硬质合金面铣刀消耗的减少约60%,而刀具的耐用度则为原来的12倍多,大大减轻了刀具调整等辅助劳动的强度并节省了时间。另外,还可以适当采用带修光刃的刀片,使加工效率、表面质量得到进一步提升。

2.钻镗复合刀具的优化

为了有效提高加工效率,在实际生产中往往会使用很多复合加工刀具,且同时要求刀具必须具备良好的高速切削性能。例如,在工艺设计中,采用整体PCD焊接复合刀具形式,一次走刀完成挺杆孔粗加工、弹簧座圈沉孔及导管底孔点钻的加工,理论上可以大大节省加工时间。但是,该刀具在生产使用前期一直处于不稳定状态,一般只能加工800~1000件,且频繁发生打刀现象。

从工件分析,是受加工孔壁较薄,进刀角度引起不对称切削,及毛坯余量偏差大等因素的影响造成的。从刀具分析,为了满足快速进给的要求,钻尖部分后角相对较大,因而强度大大削弱。另外,在高速切削中,刀具中心部分的实际速度很低,在切削进给抗力的作用下极易崩损,并由此导致刀具始终处于振动中,最终使周边乃至后面刀片发生损坏而失效。

图11 粗加工直槽阶梯钻

通过以上分析和论证,采用优化的可转位PCD复合刀具方案(见图8),钻尖部分采用整硬直槽钻的形式,可较好地解决原来强度不足的问题,获得良好且稳定的加工状态,耐用度也有很大提高。虽然采用可转位的形式,加工效率相对较低,但在满足本工序既定节拍要求的前提下,还能大大地节约制造成本。

3.合理使用插铣加工形式

由于各种条件的限制,有时必须选取长径比较大的刀具,这使得刀具的刚性变差。按常规的切削路线走刀,刀具受径向切削力的影响极易产生变形与振动。对于这种情况,插铣方法是很好的解决方案。

在插铣加工过程中,刀具只作轴向进给,所受的径向力相对较小,大大消除了振动发生的可能,并使主轴的高速性能得以完全释放。

在实际应用中,插铣方式也尤其适合多点的小面积加工。如缸盖联接螺栓孔上方肋间余量(见图9)的加工,采用焊接PCD铣刀插铣的加工方式,不但能获得很高的加工效率,同时还能最大限度地保留部分不干涉材料,增加了挺杆孔孔壁的强度。

图12 精加工PCD铰刀

4.尽可能简化刀具加工状况

对于尺寸相对复杂的加工部位,可根据具体工艺的要求,合理利用粗加工刀具实现部分最终加工尺寸内容,从而简化PCD刀具的形式,以保证更稳定的切削状态。如缸盖上面传感器孔部位(见图10)的加工,在很小的范围内除要求实现加工φ18H9、φ20.8H9两孔之外,还要求完成其口部30°、40°倒角的加工,具体尺寸要求如图10所示。

在设计加工方案时,通常都要给精加工预留适当的余量,根据加工部位的轮廓来设计刀具切削部分几何形状。但是,在φ20.8 H9沉孔及30°、40°倒角处加工时,由于轴向尺寸过小,会不可避免地造成多个切削刃同时参与切削的不稳定情况,从而极易产生振动,特别是精加工的PCD铰刀容易因振动而崩损。另外,由于该刀具方案阶梯轴向尺寸很小(只有约2.7 mm),限制了刀具的可刃磨次数,也增加了刃磨难度。

最终,采取的刀具方案为:粗加工选用直槽阶梯钻的形式(见图11),其在完成正常余量去除外,还需实现30°倒角的最终径向尺寸加工,并能很好地满足Ra12.5的表面粗糙度要求;精加工选用PCD阶梯铰刀形式(见图12),完成φ18H9孔、φ20.8 H9孔、40°倒角及30°倒角轴向尺寸的加工任务,同时满足表面粗糙度要求。

可以看出,以上刀具方案的刀具结构相对简单,不仅消除了多个切削刃同时参与切削所引起不稳定状态发生的可能,而且从根本上解决了因刀具结构问题而带来的刃磨困难。

5.PCD焊接刀具的修复

由于各种因素的影响,PCD刀具在生产过程发生的打刀现象中,往往只是刀片破损或打飞,而刀体强度相对较高,一般仍能保持完好。在刀体完好的情况下,可以联系专业的刀具厂家对原来刀体做适当的处理,并重新焊接PCD刀片即可修复,避免刀具整体报废带来的巨大成本消耗。

客观地说,目前国内PCD刀具制造的焊接工艺已逐渐完善,但质量的稳定性方面仍存在一定的差距。此外,在重新焊接中,容易忽略因加热对邻近部位的影响,降低了焊接强度,存在加工问题隐患。通常,可根据刀片焊接面断裂表面状况判断出焊接是否良好,若焊接不良,其断裂表面通常呈暗灰色。

结语

近30年来,世界各工业发达国家都在大力发展能适应高速切削加工条件的先进切削刀具,并开发出了许多高性能的刀具材料。其中,金刚石薄膜涂层刀具制造工艺简单,成本低廉,可以做成各种复杂的几何形状,并且可开发的刀具品种较多,特别是钻头、立铣刀及带断屑槽的金刚石刀片等。虽然其目前存在一定技术问题尚未完满解决,但市场分析普遍认为,金刚石薄膜涂层刀具在铝合金材料加工方面的市场潜力巨大,是今后主要的发展方向。

广东威伯科富华汽车制动系统有限公司 海马轿车有限公司

龚淑娟

李峥

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

锂是新能源汽车与储能系统的关键原材料,其战略价值日益凸显。2025年7月,玻利维亚、阿根廷和智利组建了全球首个锂资源协调机制——“锂欧佩克(LithiumOPEC)”,通过股权管控、上调开采费与推进定价主导等方式,试图重塑全球锂资源供应链的利益分配格局。本文分析其形成背景、运作机制及对我国锂产业链的影响,并从构建自主可控供应体系、推动产业链技术迭代与协同升级、加强国家统筹与海外风险防控以及深化国际合作与全球治理参与四个维度提出应对策略,以增强供应链韧性、降低对外依赖并提升产业话语权,为我国新能源产业高质量发展与资源安全提供支撑。

作者:孙昱晗 宋双 吴喜庆 宋承斌

-

AI驱动下的汽车产业发展趋势及应对策略

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

评论

加载更多