发动机生产现场的油雾控制

本文从机加工车间产生油雾的原因及危害入手,对传统和目前主流的油雾处理方法进行了全面分析,并结合实例对单机与中央集中油雾处理的应用效果进行了对比。

在发动机的机加工现场,切削液的使用会在空气中形成大量的油雾,对人体的健康造成危害,其危害程度及被反映的期限主要取决于人体摄入油雾的成分和浓度。随着汽车工业的发展,发动机缸体、缸盖和曲轴等零部件加工的产能逐渐扩大,各大车企不断扩大车间生产规模,提高设备的生产效率。如果没有进行油雾处理或原有的净化设备没有得到及时扩容,企业的盈利能力很可能就会受到因员工身体健康等因素导致的生产效率的降低和成本的增加。

目前,世界各国均已制定了加工车间的油雾控制标准,以不超过0.5mg/m3为理想目标。随着我国汽车工业的迅速发展,有效控制油雾已引起各大车企的关注。

车间油雾形成原因及危害

1.油雾形成原因

在加工车间,油雾形成的主要原因为切削液的雾化和蒸发,来源有四个途径:零部件的高速旋转使切削液雾化;切削液在压力作用下冲击到工件表面,飞溅生成雾化;冲洗切屑的喷淋形成雾化;加工过程中,磨擦生热导致切削液蒸发。

2.油雾危害

车间里的油雾会给工人身体健康带来很大的危害,同时也给生产安全带来极大的隐患。

(1)大于3.5mm的油雾颗粒,大部分能被人体的呼吸器官过滤;大于0.5mm的微粒能在呼气时自然排出;而0.5~3.5mm的颗粒则会被人体吸收,留在人体内对健康构成危害。

(2)油雾沉积在工作区会使生产车间的地板、过道变滑,易造成安全事故。

(3)油烟沉积在墙面、设备上,会形成潜在的易燃物火灾危险。

(4)油雾进入电子控制板内,会造成数控制造设备故障发生。

车间油雾的控制方法

在生产现场,控制车间油雾通常采用以下三种办法:自然通风法、机械排风法和收集净化治理。

1.自然通风法

利用热压和风压作用形成的气流来通风换气,通常用于余热厂房。这种方法通风效果不佳,没有足够的空气流带走油雾,油雾得不到有效控制,工作区域的环境并不能得到有效改善。

2.机械排风治理

通常在车间的门、窗乃至天花板和墙上开孔,用排风扇增加空气流通,将油雾排放到室外。这种方法会对大气环境造成污染,通风气流不能完全净化厂房内的油雾。

3.收集净化治理

利用收集设备对厂房内每个产生油烟、油雾的区域进行综合治理,有效地控制油烟、油雾,改善厂房内的工作环境,净化后的空气达到国家排放标准。

前两种属于传统方法,随着产能的不断扩大,已经无法适应大规模的车间生产要求。目前,主流厂家均已采用专业的油雾收集器对车间油雾环境进行治理。

油雾收集器的种类

按照原理不同,油雾收集器可以分为离心式收集器、过滤式收集器和静电式收集器。

1.离心式收集器

离心式收集器通过离心泵高速旋转,将含油气体吸入离心鼓内,并与离心鼓内的叶片发生碰撞;由于离心力的作用使油雾聚集,向下通过离心鼓壁上小孔甩向净化器外壳内壁,并在气流的推力作用下沿外壳内壁向上移动,进入回油管,返回机床设备内再利用;清洁的空气通过顶部过滤网过滤,达到室内排放标准。

单纯的离心过滤器对大颗粒油雾有着很好的收集效果,但对于小颗粒的油雾过滤效果不佳,所以往往作为一级过滤处理或者要求不高的场所。

2. 过滤式收集器

过滤式收集器其核心是中间的过滤介质。根据加工工艺和所用切削液的性质不同,选取不同的过滤材料,过滤系统需要定期清理和维护。

常规的四层过滤系统(含油雾的空气进入净化器):第一层导流架可起到冷却空气、凝结油液的作用;第二层金属过滤膜去除可能破坏主过滤芯的大颗粒油液、纤维和杂质;第三层精细过滤层通过去除油雾和细小颗粒来净化空气,提高滤芯的使用寿命;第四层主过滤芯可去除0.3mm左右的油雾颗粒,使空气得到充分的净化。

过滤式收集器具有结构简单、维护方面和故障率低的特点,其缺点是滤材消耗、运行成本较大。

3.静电式收集器

静电式收集器以高压静电场吸附油雾,辅以物理吸附。

以常规的四层过滤为例,含油雾的空气进入净化器,经过第一层金属过滤膜,截流较大的颗粒;第二层电离层,对吸入的油雾进行高压导电;第三层静电收集器,采用正负金属板交替的方式以吸附携带正电荷的细微油雾颗粒,根据油雾的成分和特性,高压值可调。吸附在负极板的油液积累到一定量后滑落到设备底部,通过底部排液口排出;第四层金属过滤膜,起防护作用,也可配精细过滤膜,起辅助过滤的作用。

静电式的所有滤芯为金属材质,无须更换,可反复清洗,在获得很高过滤精度的同时内部风阻很小,是一种高效经济的过滤方式。其缺点是清洗难度大,稍有不慎可能会损坏电极。

合理设计油雾收集系统

根据机床和场地的特点,生产车间可采用单机独立收集和过滤装置或者多台机床集中收集和过滤系统,过滤后的净化空气最好向室外排放。

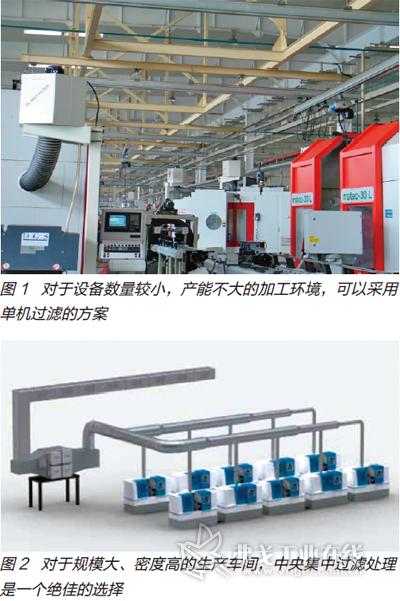

对于设备数量较小,产能不大的加工环境,可以采用单机过滤的方案,节省管路、风机等辅助工程的施工,如图1所示。

对于规模大、密度高的生产车间,中央集中过滤处理是一个绝佳的选择。各机床通过管路将油雾排出,并通过总管收集到集中过滤系统进行集中处理,可以有效地节约收集器的维护成本,并通过高效的过滤装置和变频控制达到更高的过滤精度和效率,如图2所示。

油污收集器的模块化可叠加设计,使得大型中央集中处理系统的结构、选型和维护及二次扩容都随之简化。根据车间的工况和油污特性,无论是机械式还是静电式,都可以实现模块化组合。面对不断扩大的生产规模,集中处理系统二次扩容的简便性可为车间带来更大的时间和成本节约。

应用实例

在此,以我公司某发动机生产线的布局来对单机和集中过滤的处理方案进行对比分析。

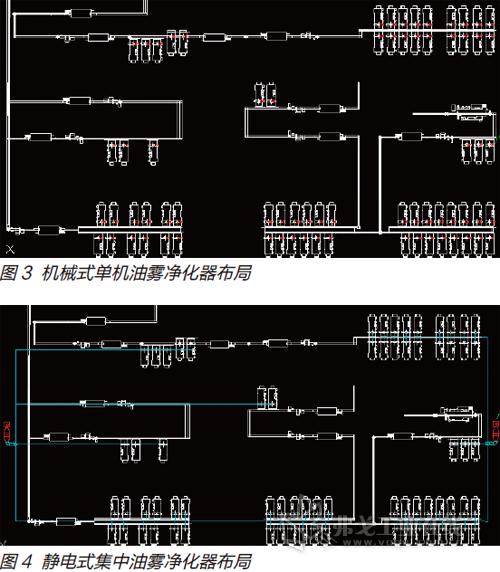

方案一:机械式单机油雾净化。由于生产车间有71台需要油雾净化处理机床,故需要安装71台油雾净化单机,每台机床可分配风量1000m3/h。具体布局如图5所示,其中红点为油雾净化单机。

方案二:静电式集中油雾净化。由71台机床组成的生产线可使用两套集中式油雾净化器处理(左右两侧),处理风量可达到60000m3/h,每台机床可分配风量800m3/h以上。为保证合理分配风量,在每台机床出风口配上电控风阀及变频风机,从而能合理地控制风量并节约能耗。具体管路布局如图4所示,其中蓝色线路为集中式油雾净化器的布局。

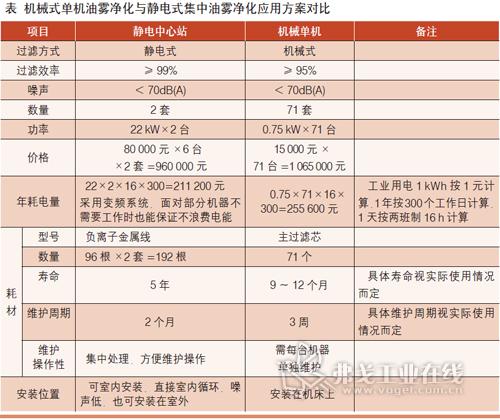

对这两个应用实例进行对比如表所示,我们可知,对于大规模的生产线,中央集中处理系统具有比较明显的优势。

结语

发动机加工车间切削液油雾产生的危害已经引起了行业的充分重视。我们可以通过优化机床的密封结构、选择合适的切削液并降低浓度等方法来降低油雾的含量,在生产现场设置合理的油雾净化系统更是必不可少。

虽然添置设备会增加生产企业的项目投资,但大幅度降低油雾的危害对于改善工作环境、减少大气污染物排放的意义深远而重大。

江淮汽车股份有限公司

龚淑娟

李峥

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

锂是新能源汽车与储能系统的关键原材料,其战略价值日益凸显。2025年7月,玻利维亚、阿根廷和智利组建了全球首个锂资源协调机制——“锂欧佩克(LithiumOPEC)”,通过股权管控、上调开采费与推进定价主导等方式,试图重塑全球锂资源供应链的利益分配格局。本文分析其形成背景、运作机制及对我国锂产业链的影响,并从构建自主可控供应体系、推动产业链技术迭代与协同升级、加强国家统筹与海外风险防控以及深化国际合作与全球治理参与四个维度提出应对策略,以增强供应链韧性、降低对外依赖并提升产业话语权,为我国新能源产业高质量发展与资源安全提供支撑。

作者:孙昱晗 宋双 吴喜庆 宋承斌

-

AI驱动下的汽车产业发展趋势及应对策略

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

评论

加载更多