缸盖机体试制加工方案的精益化

发动机的缸盖和机体在产品完成设计后通常都要先经过试制验证,再投入批量生产。本文就某汽油发动机缸盖和机体的试制进行了探讨,取得了很好的经济效益。

我公司某款发动机为小型高性能四缸汽油发动机,缸盖为铸造铝合金材质,机体为灰铸铁材质。此发动机的开发基于我公司某一发动机平台,尺寸与某在产发动机相当,但结构有较大差别。该在产发动机试制后遗留下大量的试制工装,大部分处于闲置状态,为了避免浪费同时最大限度地降低新产品试制的投资,我们决定尽量采用现在装备,制定出一套精益化的试制加工方案。

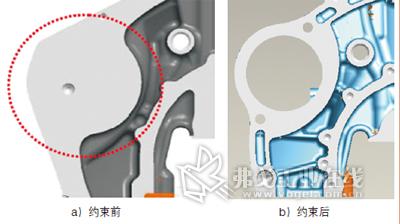

机体一处结构工艺性约束前后对比

精益化手段

为了实现缸盖和机体样件的精益化试制加工,我们对试制过程进行了全方位的分析,采取了一系列的精益化手段。

1.在产品设计阶段提出工艺性约束条件,使产品的工艺性得到有效保证,进而降低试制成本。

产品工艺性的优劣直接影响产品的制造成本,为此在产品设计阶段工艺人员便开始介入,针对概念模型、设计数模等与产品设计人员进行沟通,并提出了工艺性约束条件,这样在不影响产品性能的前提下产品的工艺性得到了保证,同时也避免了后期产品出现大的设计变更导致的变更费用。

我们从毛坯的铸造工艺性、加工工艺性等各方面来开展工作,讨论确定了毛坯铸造分模、结构壁厚、加工基准、加工余量和夹紧点等,共提出工艺性约束条件百余项,促使产品的工艺性达到最优化。机体一处结构工艺性约束前后对比如图所示。

2.充分挖掘闲置试制工装价值,变“废”为“宝”。

此款发动机和我公司某在产发动机在尺寸上较为接近,因此试制工装的尺寸也较为接近。如何利用闲置工装,是我们实现精益化投资需要思考的一个问题。

夹具方面,我们主要采取了以下两种方式对闲置工装进行利用,即:整体利用,改造零部件;整体拆分,利用零部件。对于手动夹具,我们采取了在夹具底板上重新布置或者更换定位夹紧元件的方式;而对于含有内部油路的液压夹具,我们则将其拆分,利用其液压缸、油管和压板等元器件。最终,我们共改造了7副夹具,拆分了2副夹具,利用其中的液压元器件。

此外,我们还与刀具供应商展开合作,对闲置的刀具进行梳理,整理出可利用的刀具以及可利用的刀柄等附件清单,共利用现有刀具20多支、刀柄60多支,充分发掘了闲置刀具的潜在价值。

3. 全方位开展标准化工作,最大限度减少非标设计和非标件。

非标设计和非标件往往周期长、成本高,与精益投资相违悖。为此,我们从产品设计入手,对产品的特性进行标准化审查,如安装孔配合公差、螺纹种类等;工装尽可能采购标准刀具、标准检具,调试加工过程中,使用标准刀具配合合理的编程路径来实现非标刀具的功能等。

4.集众家之所长,开展精益化采购。

在新购刀具方面,我们也采取了一些和以往不同的做法。例如,放弃以往的刀具外包,依据各刀具供应商不同刀具品类的性价比差异对刀具进行分类采购,使各子类刀具分别由性价比最高的供应商来进行供应,降低了总体投资。通过这项措施我们比以往节省了约5%的投资。

结语

通过采取以上各项措施,我们成功制定出一套精益化的试制加工方案,试制总投资比以往节约了20%以上。该精益化试制加工方案让公司的闲置资产得以重复利用,杜绝了浪费,实现了较好的经济效益。

AI《汽车制造业》

龚淑娟

李峥

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

锂是新能源汽车与储能系统的关键原材料,其战略价值日益凸显。2025年7月,玻利维亚、阿根廷和智利组建了全球首个锂资源协调机制——“锂欧佩克(LithiumOPEC)”,通过股权管控、上调开采费与推进定价主导等方式,试图重塑全球锂资源供应链的利益分配格局。本文分析其形成背景、运作机制及对我国锂产业链的影响,并从构建自主可控供应体系、推动产业链技术迭代与协同升级、加强国家统筹与海外风险防控以及深化国际合作与全球治理参与四个维度提出应对策略,以增强供应链韧性、降低对外依赖并提升产业话语权,为我国新能源产业高质量发展与资源安全提供支撑。

作者:孙昱晗 宋双 吴喜庆 宋承斌

-

AI驱动下的汽车产业发展趋势及应对策略

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

评论

加载更多