曲轴圆角滚压工艺开发规程

滚压工艺作为特殊工艺,其工艺开发的先期策划对后期设备的使用和过程维护起着至关重要的作用。本文根据国内的滚压经验并结合奇瑞汽车开发过程中的一些实际经验的应用情况,梳理出滚压的基本过程,并根据不同的步骤制定了相应的规范或要求。

滚压为特殊工艺,国内起步比较晚,对于滚压工艺,我们处于边使用边摸索总结的阶段。所谓滚压工艺性评估,只是对产品图的滚压要求、工艺和产品进行确认,很多重要的滚压参数还依赖产品的大量理论计算和试验,如滚压力。总而言之,滚压工艺开发是产品和工艺共同开发、共同验证的一个过程。

曲轴材料与滚压部位

曲轴是内燃机最重要的零件之一,其主要功能是传递与输出动力,驱动各运动机构和附件。曲轴的破坏形式主要是弯曲疲劳破坏,曲轴疲劳裂纹大部分起源于应力集中的部位——曲轴曲柄至轴颈的过渡圆角处,即所有主轴颈和连杆颈圆角。此处需要强化处理,目前常用的是圆角滚压和圆角淬火,来提升疲劳强度。

1.工艺分析

目前曲轴材料一般有两种,即钢件和球铁件。随着技术进步,等温淬火球铁曲轴有扩大应用趋势,但目前在国内应用还比较少,我们公司也无相关应用,故本文不针对等温淬火球铁曲轴进行分析。

实施圆角淬火工艺,钢件曲轴疲劳强度可提升100%以上,球铁曲轴只能提升30%左右;而圆角滚压工艺可以提升球铁曲轴疲劳寿命的150%~300%,钢件曲轴只能提升70%~150%。

因此,球铁曲轴优先采用圆角滚压工艺,一般不采用圆角淬火。钢件单纯从提高疲劳强度方面考虑优先采用圆角淬火工艺,但圆角淬火工艺对预切圆角粗糙度要求更高,表面不能用任何沟槽,淬火易发生裂纹,淬火变形弯曲也没有后序的滚压校直,实际控制难度较大,在产品设计滚压疲劳寿命能达到要求的情况,推荐采用圆角滚压。

2.滚压部位和类型

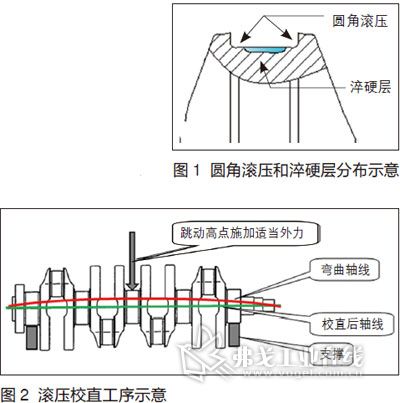

曲轴圆角滚压有三种类型,其工艺方式和优缺点如表1所示。目前,一般采用圆角沉割滚压,滚压部位为所有主轴颈、连杆颈圆角。为了方便滚压,形成有效的压应力层,圆角滚压处一般不允许淬火(见图1)。

3.其他要求确认

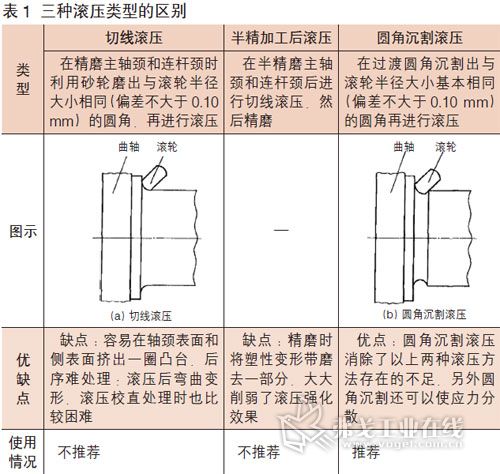

早期滚压设备只有滚压功能,没有校直功能,一般滚压后会布置校直工序,而这种外力校直(见图2)对滚压疲劳强度有较大损害,校直量越大,疲劳强度损失越大,但不校直跳动过大,无法满足后序要求。现在先进的滚压设备自带滚压校直功能,滚压校直对疲劳强度没有影响。

工艺路线设计

设计滚压工艺路线时,需要根据淬火工艺、油孔结构等因素对滚压的影响,综合考虑安排滚压工序的布置。无论怎么布置,都必须与产品、滚压设备厂家充分交流确认。

1.滚压工序的布置

主轴颈和连杆颈淬火后油孔不易加工,且滚压并校直再淬火,会造成工件跳动变化,所以有淬火工艺的曲轴一般滚压安排在淬火、回火后。所以,滚压工序的步骤为:粗加工主轴颈→粗加工连杆颈→钻油孔→淬火、回火→滚压→其他工艺……

2.曲轴油孔结构对布置的影响

对没有淬火工艺的曲轴,油道孔壁厚度较小,先钻油孔后滚压,油道孔可能会变形,同时加工又有可能对曲轴造成一定损伤,一般根据油道孔壁的厚度,有两种布置方案。

(1)油道孔壁厚度较小的,滚压布置在油道孔加工前。具体工序如下:粗加工主轴颈→粗加工连杆颈→滚压→钻油孔→其他工艺……

(2)当油道孔壁厚度大,结构强度足够,滚压布置在油道孔加工后。具体工序如下:粗加工主轴颈→粗加工连杆颈→钻油孔→滚压→其他工艺……

工艺方案设计

工艺方案的设计应重点从以下几个方面考虑:滚压设备的选择、滚压参数的选择、滚压来件要求以及粗加工工艺尺寸设计。滚压是一个特殊工序,滚压后必须满足疲劳强度,为了满足疲劳度,滚压的参数可能作一些调整并验证,一些过程尺寸因参数调整而发生变化及滚压变形预估偏差,可能造成前序工艺尺寸的修正变更。

1.滚压设备的选择

早期的滚压设备没有校直功能,滚压后跳动过大进行外力校直,其实对疲劳强度有很大影响,另外监控系统不完善,滚压质量一致性不太稳定,随着技术的发展,现在先进滚压设备,滚压与校直一体化,监控系统也在不断发展和完善,选择滚压设备时主要考虑滚压力控制系统、必备的功能、过程监控系统及防错等方面,需大致满足以下条件:

(1)深滚压与滚压校直功能

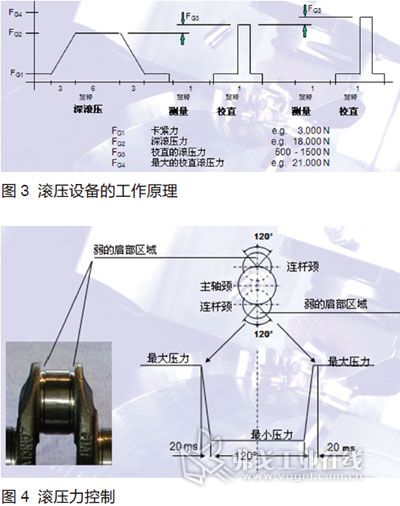

目前先进的滚压设备其实是滚压机与校直机的合体,主要工作原理如图3所示。深滚压,即圆角滚压,主要目的是提高强度;滚压校直是依据主轴颈和连杆颈的测量数据由电脑计算,通过随角度变化的滚压力实现校直,对深滚压后的疲劳强度没有影响,反而有一定提升。

(2)随角度变化的滚压力控制

通过控制装置使比例阀在对连杆颈的沉割圆角部位进行滚压时压力的升高和减小,断裂危险区域(高应力区域)滚压力调节至最佳,而无应力区域则将滚压力减小便与轴颈宽度公差相适应,具体滚压力如图4所示。

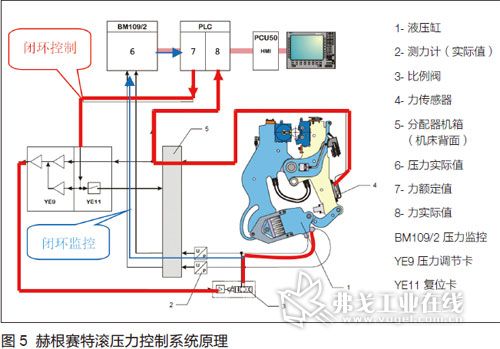

(3)可靠的滚压力闭环控制系统

滚压力闭环控制另有一个闭环监控,当闭环系统有故障时能被及时发现。我公司正在使用的是赫根赛特滚压力控制系统(型号7895),该系统采用了滚压力闭环控制及闭环监控,原理如图5所示。

(4)机床柔性化

同一系列曲轴(冲程不同,其他相同)基本不作调整,即可切换;不同系列曲轴可以在短时间进行快速切换。

(5)有配套的滚压力标定仪。

(6)滚压油过滤系统精度不低于20μm。

(7)滚压刀具免调整,可快速更换;滚压刀具安装防错装置。

(8)滚压刀具损坏监控;滚压刀具旋转监控;滚压参数的记录和可视化及打标功能;滚压深度及伸长量监控系统。

2.滚压参数的选择

滚压参数包括滚压力(F)、滚压角度(a)、滚压圈数和滚压速度。

(1)滚压力

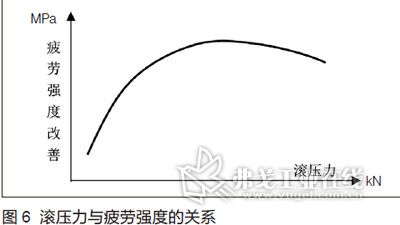

滚压力是滚压设备施加给滚压头的力。目前还没有成熟的计算公式,一般由产品、滚压设备厂家、工艺及经验预给定,然后通过试验来确定最佳滚压力F。滚压力的大小与工件材料、轴颈大小、圆角大小和滚轮直径等因素有关。在一定范围内,增大滚压力,残余压应力随之增加,当滚压力增加到一定程度的时候,这个倾向变缓,滚压力与疲劳强度的关系如图6所示。继续增加滚压力可能引起圆角表面起皮、脱落,甚至产生较多的显微裂纹,导致曲轴的疲劳强度下降甚至出现断轴。滚压力还影响曲轴的变形量,一般情况下,随着滚压力的增大,曲轴变形量也随之增大。

因此在确定工艺参数时,必须选择一个最佳的滚压力,既要满足疲劳强度的提高,又要减小对曲轴伸长和跳动的影响。

(2)滚压角度

滚压角度是滚轮施加给工件圆角滚压力方向与工件轴颈垂直侧面的夹角,滚压角度直接影响圆角残余压应力的分布情况。合理的残余压应力的分布应取决于工作时所受的拉伸应力的分布情况;合理设计两滚轮夹角,可尽量避免过大的轴向分力使曲柄臂产生过大的塑性变形。目前,常用的滚压角度为30°~42°。

(3)滚压圈数

滚压圈数为曲轴整个滚压过程中转动的圈数,包括预压、全压和卸载。滚压圈数对曲轴的疲劳强度影响也很大,在一定范围内,曲轴滚压圈数增加,曲轴的疲劳极限也随之增加;滚压圈数过少,滚压不充分,没有在圆角处形成足够的残余应力,没有有效地提高曲轴疲劳强度;滚压圈数过多,又会引起工件表面的材料损伤和破坏,反而降低了曲轴的使用性能。因此,确定一个有效的滚压圈数是必要的,能够最大限度地提高曲轴的疲劳强度,充分发挥材料的使用性能,提高安全性能。一般的滚压圈数为8~12圈,小型曲轴常用的为6或8圈全压力。

(4)滚压速度

滚压速度是指滚压时工件的转动速度,与圆角半径、硬度、滚轮的形状和压力有关。一般速度为60~120r/min。滚压速度过慢,曲轴转矩变形增加,还会影响到加工效率,也可能出现过度滚压;滚压速度过高,会引起振动,使滚压表面产生波纹,则可能造成滚压表面的破坏。

3.滚压对整线工艺的要求

圆角沉割滚压,预切沉割圆角和来件的跳动有一定要求,尤其是沉割圆角要求更严格,主轴颈和连杆颈粗加工工艺和整线工艺要满足以下要求:

(1)来件跳动要求

对无校直功能的滚压机滚压后的跳动基本和滚压前一样,若滚压后跳动要求0.15mm,那么来件跳动必须小于0.15mm;对有校直功能的滚压机,来件跳动可以适当放宽要求,但跳动过大,会有多次校直,影响加工节拍。具体要求及推荐如下:0.5mm(中央主轴颈),推荐0.3mm;0.3mm(与中央主轴颈相邻的主轴颈),推荐0.2mm;0.1mm(最外侧的主轴颈)。

(2)来件沉割圆角要求

被滚压的沉割圆角要求应满足:半径公差为± 0.1mm;半径形位公差≤0.05mm;表面粗糙度为20mm;铣削的表面高度最低为0.04mm;沉割槽表面不能有刀痕。

(3)工件其他要求

在整个加工线上不得对曲轴施行任何弯曲性操作;曲轴的加工必须在稳定的工艺条件下进行,不得产生任何不确定的内应力。

4.粗加工工艺尺寸设计

粗加工指主轴颈连杆颈粗加工。粗加工尺寸主要包括沉割圆角半径、沉割圆角底径、轴颈开档宽度和轴向尺寸。因滚压力、滚压角度以及工件材料等因素的影响,滚压后,沉割圆角底径、轴颈开档宽度和轴向尺寸都发生变化,粗加工尺寸设计时要充分考虑,建议先根据经验预估这些变形量来设计粗加工尺寸,再经过滚压验证(固化后的滚压参数)来修正,确保最终满足产品或后序要求。滚压前沉割的半径会小于滚轮半径(滚压后沉割半径),一般滚压后会变小0.1~0.4mm。

粗加工轴颈开档宽度,滚压后比滚压前宽0.05mm左右;轴向尺寸及滚压后各轴向尺寸伸长,伸长量与相隔轴颈数(N)有关,大约等于轴颈宽度变化量XN。在粗加工的检具选择上,为了方便工艺尺寸调整,建议选择柔性较高的检具,如光学量仪。

5.滚压质量控制

(1)疲劳试验

曲轴线滚压后,衡量滚压效果最好的方法就是疲劳试验,满足疲劳寿命的即为合格。但疲劳强度试验是破坏性的,周期长、费用高。一般疲劳寿命的试验作为产品认可、新滚压设备可靠性验证;正常生产过程抽检的频次很低,一般1年或以上。

(2)替代疲劳试验的宏观控制

圆角下沉深度,实际上是指滚压力作用的效果(或压入深度);伸长量,每个轴伸长量实际上是单轴颈受侧向力作用的效果;滚压圆角粗糙度是衡量滚压效果滚压均匀性的一项重要指标;跳动是衡量机床在曲轴滚压时整个曲轴各轴颈滚压压力分配情况;滚压力的定期标定。

(3)残余应力检测

滚压质量监控除直接手段(疲劳试验)外,还可以通过对滚压圆角的应力检测来判断,滚压的作用是为了在曲轴薄弱区形成压应力,检测滚压槽处的压应力是否达到既定数值来判断滚压效果,更便捷可靠。

工艺验证

1.设备验收前提

设备满足公司《设备规格及技术通用技术要求》的机械和电气要求,满足公司设备色彩管理规定。

2.质量验收

设备加工工艺过程需符合协议要求;滚压50根曲轴,进行测量。每10根曲轴测量1个主轴颈和1个连杆颈的圆角变形,变形量(即渗透深度或压入深度)波动不超过0.05mm(具体数量根据协议执行);在机床内部滚压校直后的T.I.R.(100%结果不超差,不做Cmk);随机抽取7件,做疲劳试验,疲劳试验报告结果满足要求;滚压圆角粗糙度100%合格,无皱褶、起皮和划伤;所有曲轴的轴向距离、轴颈开档宽和沉割底径,滚压前后对比测量,作为前序尺寸调整的依据。

用标准件标定后,用设备自带径向跳动检测设备进行检测,测量设备做Cgk(Cgk≥1.67),设备加工节拍需满足协议要求。

3.辅具验收

滚压力标定仪标定合格,建议纳入计量管理。对于一般的辅助工具以具有厂家提供的出厂检测报告或合格证并满足使用功能及外观良好为验收条件即可;对于需要定期标定或校准的检测类辅助工具来说,除满足上述条件外,还应提供专业检测机构标定或检定的证书。

工艺定额的设计

1.人员的配置

圆角滚压人员应配备至少一名专业人员,经培训后知悉滚压作业的危险点、能独立判断加工时的明显异常点和质量缺陷。

2.工艺文件的配备

对于一般曲轴滚角滚压,需配备《控制计划》、《作业指导书》。

《控制计划》的要求:相关要求推荐根据表2进行制定;作业指导书的要求:作业指导书应明确安全注意事项、操作流程、滚压头检查维护、常见异常现象的判定及应对措施。

结语

如果能做好本规程所要求的各项规范,就能很好地控制加工质量,避免失效的频繁发生。对于设备还应做到滚压力定期标定;机床跳动检测装置定期标定。对于曲轴圆角人员的考评应每年一次,满足相关岗位要求。

奇瑞汽车股份有限公司

龚淑娟

李峥

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

锂是新能源汽车与储能系统的关键原材料,其战略价值日益凸显。2025年7月,玻利维亚、阿根廷和智利组建了全球首个锂资源协调机制——“锂欧佩克(LithiumOPEC)”,通过股权管控、上调开采费与推进定价主导等方式,试图重塑全球锂资源供应链的利益分配格局。本文分析其形成背景、运作机制及对我国锂产业链的影响,并从构建自主可控供应体系、推动产业链技术迭代与协同升级、加强国家统筹与海外风险防控以及深化国际合作与全球治理参与四个维度提出应对策略,以增强供应链韧性、降低对外依赖并提升产业话语权,为我国新能源产业高质量发展与资源安全提供支撑。

作者:孙昱晗 宋双 吴喜庆 宋承斌

-

AI驱动下的汽车产业发展趋势及应对策略

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

评论

加载更多