机器人在焊装生产线的应用探索

朱昌兵 钱光辉

AI《汽车制造业》

2022-02-21

机器人生产是一种先进的生产理念,以其时效优势及成本优势,极大地增强了企业的竞争 力。本文以汽车制造工厂的焊装车间为例,重点阐述了实现机器人自动化生产的主要做法,希 望能给同行在该方面的应用提供些帮助。

机器人最适合用于多品种高质量生产,目前 已广泛应用在汽车制造业的冲压、焊装、涂装、 总装及发动机制造中,尤其在车身焊接生产中得 到了非常广泛的应用。运用焊装机器人,不仅可 以提高生产效率,而且在很大程度上提高了焊接 件的外观和内在质量,并保证了质量的稳定性, 降低劳动强度并改善了劳动环境。

简单说,焊装机器人的原理就是模仿人的各 种肢体动作、思维方式和控制决策能力。从控制 的角度看,机器人可以通过示教再现、可编程控制、 遥控以及自主控制四种方式达到这一目标。其中, 示教再现方式是焊装常用的主要方式。示教再现 方式通过“示教盒”或人“手把手”两种方式教 机械手臂如何动作,控制器将示教过程记录下来, 然后机器人就按照记忆周而复始地重复动作,如 焊接和涂胶机器人。

主要分类有:焊接机器人、涂胶机器人、装载 机器人、打号机器人、清扫机器人和滚轮包边机 器人。

汽车焊装机器人的主要生产任务是完成零部 件的装载、焊接、涂胶、搬运、下料、激光打号、 车身清扫及滚边等。对于轿车及 SUV 的生产线来 说,机器人主要分布在车身的地板总成线、左右 侧围总成线、CRP 前围上横梁总成线、顶盖总成线、门盖总成线、车身装配线和车身调整线。

根据焊装生产线的需求和工作内容,首先要 对机器人的型号进行合理的选择。以我公司焊 装线一工厂为例,该工厂是按照年产 15 万台、 32UPH 运营纲领设计的,厂房面积 20 727m2, 双班人员总数为 170 人,机器人总数为 179 台, 焊接自动化率 100%,部品装载自动化率 11.8%. 该焊装线上可以同时生产 4 个车型(目前有 QM、 NP 这 2 个车型)的车身。焊接机器人占机器人 总数的 60%,配合伺服焊枪使用,全部选择焊接 精度要求高、动作灵活、编程方便的 BX200LB 的7轴机器人,其中MAIN BUCK工位受空间限制, 选择小型焊接机器人 ZB150SC,CO2 焊接工位 也选择小型机器人 RA020NA,装载机器人根据 上件要求分为行走 + 搬运和固定式搬运。根据装 载零部件的质量进行选择,目前正常装载工位选 择 HX165,地板总成工位采用型号为 BX300LB、 质量级为 300 kg 的重型机器人。涂胶 + 涂胶影 像检测的机器人,选择的型号为 RS080NB,其 特点是轨迹精度高,速度快,PLC 接口方便与 涂胶设备及影像系统集成。修正线的清扫机器人 选用工作范围大,工作轨迹灵活,运行速度快的 HX165 型号机器人。激光打号工位选用机器人型 号为 BT200LB,方便与激光放大器及控制系统集 成,要求能适应恶劣的工作环境。门盖线的滚边 机器人针对包边质量及精度要求,选择运行轨迹 精准、执行力度大的机器人,型号为 BX200LB。

按照焊接机器人系统在汽 车焊接夹具布局的不同特点及 外围设施的不同配置,我工厂 焊接机器人系统可分为以下几 种形式。

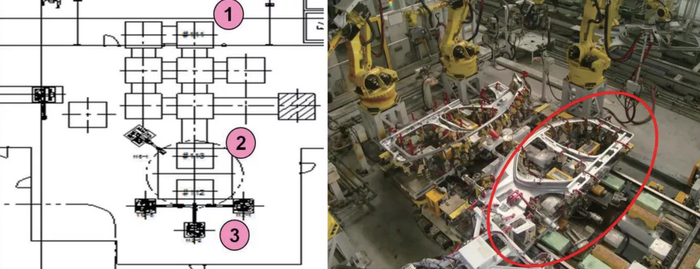

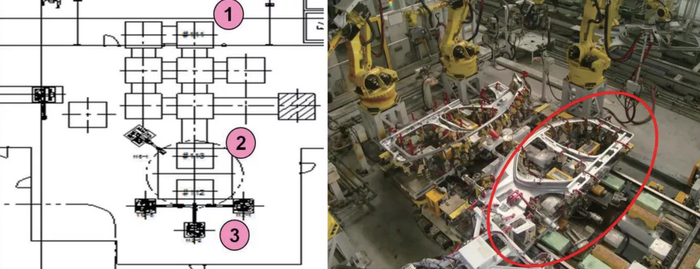

如图 1 所示,两套夹具固 定在滑动小车上,由磁电驱动 使装有工件的两个夹具台车轮 进入机器人焊接区 3 处焊接, 操作人员在 1 处上料,2 处机 械手下料,两个工作站交叉进 行,使机器人焊接时间与工件 上、下料时间同步。这种方式 可以节约操作时间。双夹具滑 轨形式的焊接机器人系统利用 滑轨的持续性为焊接机器人送 料,可靠性较高。

图 1 滑轨+焊接机器人系统

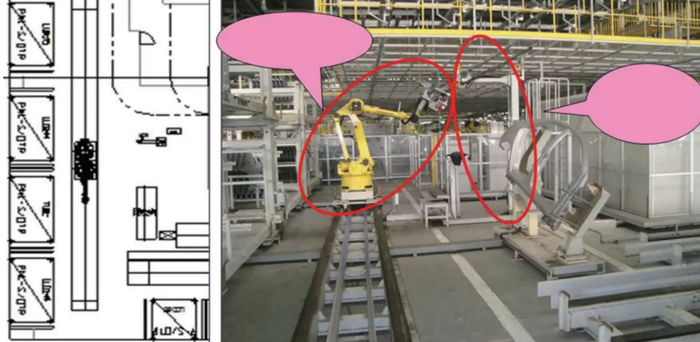

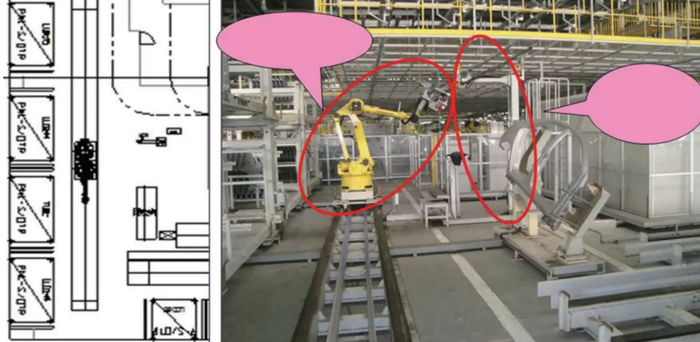

该结构形式简单,打胶装 置胶枪位置固定不变,通过搬 运机器人的抓件以及旋转部品 位置,来实现打胶装置对部品 的打胶(图 2)。机器人打胶、 搬运为一体,系统故障率低, 因而机器人的利用效率高,所 以在新的生产线上利用比较广 泛。主要用于顶盖及侧围总成 线的打胶工作,节拍高,能准 确无误地完成涂胶工作及影像 跟踪检查和故障诊断。

图 2 打胶装置 + 搬运机器人系统

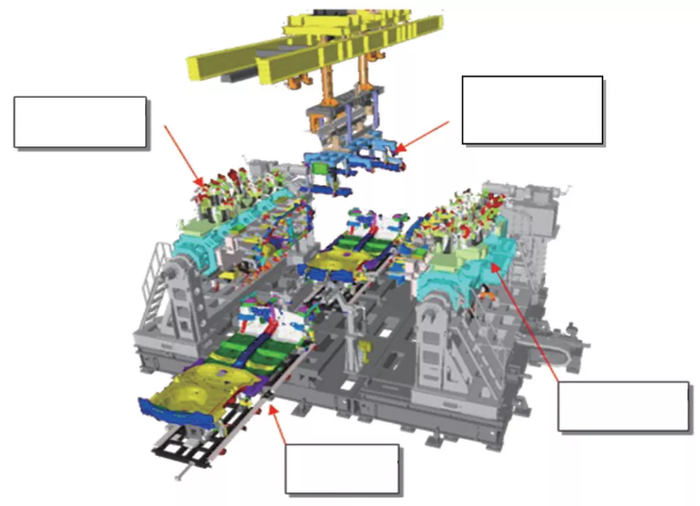

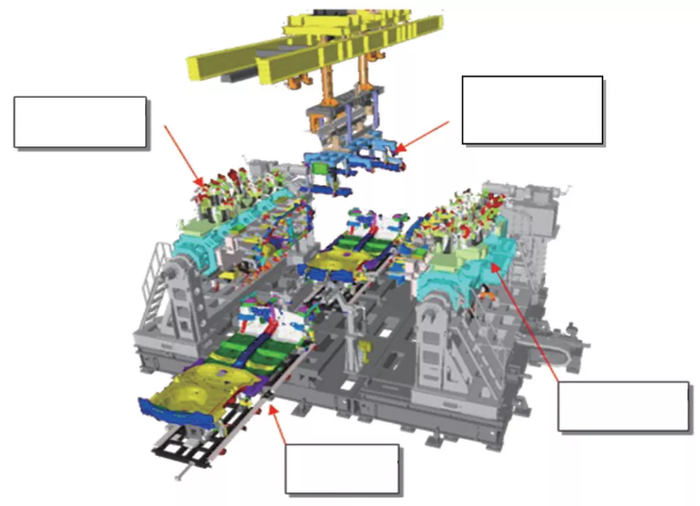

3. 组装夹具 + 搬运机器人 + 焊接机器人系统

对于焊装线来讲,最关键 的工序就是车身主合成夹具, 它是每一种车型的核心,其功 能是要将不同车型车身的地板 总成、左右侧围总成和 CRP 总 成在同一个合成工位完成拼焊(图 3)。所以,为了在同一个 主合成工位实现多品种车型的 生产,DYK3 工厂焊装线采取的 方案是将主合成夹具的左右侧 围夹具设计在 2 个可旋转多面 体的不同面上,由伺服电动机 驱动实现往复回转,同时采用 2 台机器人实现左右侧围总成从 空中自行小车运送线到回转夹 具的转载。地板总成夹具设计 在可循环移动的台车上。CRP 总成夹具设计在可循环移送的 空中自行小车的吊具上。这几 组夹具通过 PLC 程序控制后实 现车身的准确定位合成。再由 12 台机器人共同完成该合成工 位的焊接操作。因为一个四面 回转体上有 4 个面,可以设置 4 种不同车型的合成夹具,所 以能实现至少 4 种车型的共线 生产。

图 3 组装夹具 + 搬运机器人结构

此类组成方式是由搬运机 器人与固定焊装机器人组合而 成的,类似于搬运机器人 + 涂 胶装置。它们之间的配合所体 现的主要优点是能适应各种位 置的焊接,最大限度地提高了 机器人的利用率,主要应用于 MOV´G LINE、SIDE LINE。

该形式在 MOV´G LINE 生 产 线 运 用 较 广 泛。在 实 际 使 用 中, 减 少 了 搬 入、 搬 出 装 置,全部利用机械手抓取,通 过轨道机械手移动,实现了在不 同 压 力 机 之 间 的 工 作, 提 高 了 生 产 效 率 的 同 时, 也 提 高 了 机 械 手 的 利 用 率 和 安 全性。

门盖线大量运用机器人进 行包边工作实现自动化。本文 就以汽车的车门生产过程来说 明机器人的运用:车门内板的焊 接采用电阻焊机器人;由涂胶机 器人完成内板涂布膨胀胶、外 板涂布结构胶和包边胶。传统 方式的内、外板合成包边是包 边模在包边油压机里完成的, 而 DYK3 工厂焊装线是选择目 前国内外最先进的机器人滚边 系统来完成的,包边后再由弧 焊机器人来完成门框与内外板 的铜焊,最后是抓取件机器人 取件放入自动化工位器具,并通过空中的 EMS 自行小车运送 至车门装配线。

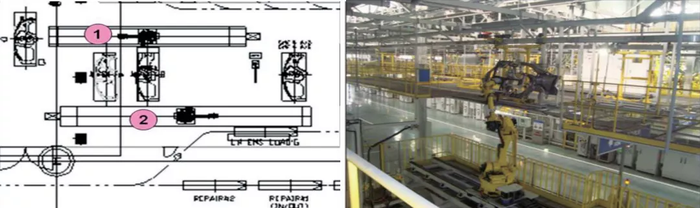

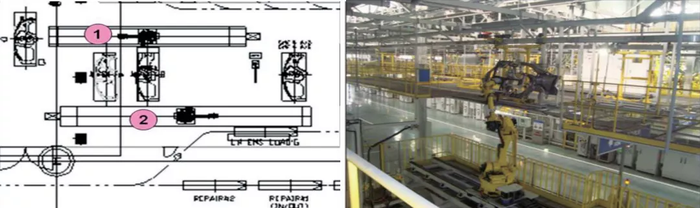

该系统由搬运机器人与平 台上部的搬运小车组成,便于 实施多种车型的搬运。尤其针 对生产车型不同的情况,可以 共线生产,以提高机器人的利 用率。因为此系统是线别间的 部品移送,在生产 UPH 提高的 情况下该系统对平台上方空间 资源占用大。目前我公司二工 厂大部分搬运设备都采用此方 式(图 4)。

图 4 搬运小车 + 搬运机器人系统

搬运夹具与焊钳为 一体,同一个机械手既可以实 施焊接,也可以对部品进行搬 运移送。提高了机器人的利用率。目前一、二工厂局部位置 使用此类型的机械手,解决了 部品的装配,也完成了焊接, 提高了自动化率。

机器人焊接自动线是汽车 制造焊接的主要发展方向。该 形式由多台机器人焊接系统和 往复运输机组成。

综 上 所 述, 多 台 机 器 人、 多种工作方式的机器人之间配 合完成一个产品的焊接加工。由于每道所焊的焊点数较平均, 所以对整个生产线机械手可充 分利用,解决了由于人为原因 造成的焊接不良问题的发生。

目前我公司共有三个工厂, 机 器 人 总 量 达 到 近 1 000 台。如此之多的机器人能合理地分 配到生产线,充分发挥其性能, 适应多车种共线生产,主要是 因为我公司在生产线设计开发 初期做了大量的工作,包括虚 拟调试、在线仿真等,使得机 器人在生产调试阶段到量产阶 段能实现快速的对应。对于目 前生产线更新换代快、新车型 投入周期短、UPH 速度快、车 身精度要求高以及厂房面积限 制等众多因素的影响,以后工 业机器人必然是汽车制造行业 的自动化、智能化的首选。

AI《汽车制造业》

龚淑娟

李峥

评论

加载更多