CTC电池底盘一体化技术难点与解决方案

一、动力电池设计的三个阶段

1. 标准化模块的1.0时代

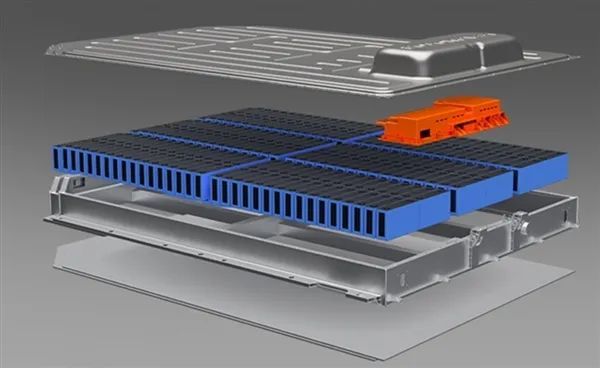

该阶段,动力电池被称为标准化模块,结构较为复杂,从内到外分别为电芯、模组和电池包。多个电芯组成一个模组,再由多个模组打包成电池包安装车上。但只有电芯用以供电,需要设计、生产额外的零部件,并且过度打包占用额外空间,就导致电芯空间占比减小。

2. 采用大模组的CTP 2.0时代

该阶段被称为“大模组”时代,主要设计思路是减少模组数量或是直接无模组,通过设计大模组,用来减少空间占比与零件数量。

3. 集成设计CTC 3.0阶段

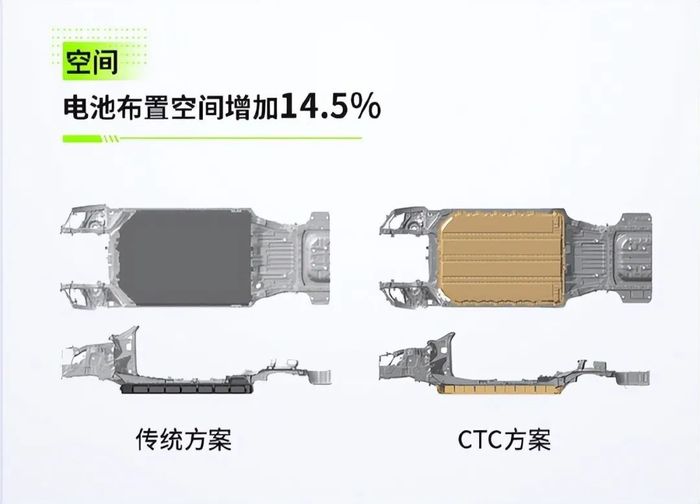

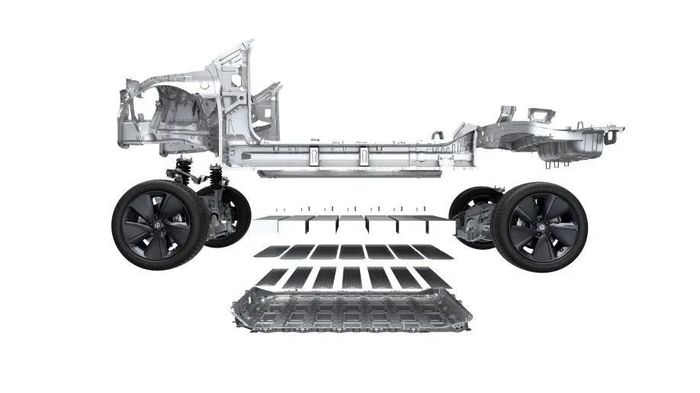

该阶段标志电池和底盘集成设计方案问世,CTC是“cell-to-chassis”的简称,意思是:将电池和底盘融合设计。与此同时,还要有更智能的电池管理系统,对电池使用进行智能监控管理。

二、CTC技术的难点与解决方案

1. 电池与车身集成的主要难点:

①. 需保证电池的安全性与密封性能;

②. 需保证电池与车身集成后,成员舱的密封性能。

2. 解决方案:

方案一:地板面板与电池包上壳体合二为一,集成于电池,相当于电池上壳体替代了中地板的一部分结构。电池上盖与门槛及前后横梁形成的平整密封面通过密封胶密封乘员舱,底部通过安装点与车身组装。这样将电池包作为一个整体与车身集成,不进满足电池本身的密封及防水要求,电池与成员舱的密封也相对简单,风险可控。

方案二:地板面板与电池包上壳体合二为一,集成于车身,相当于将电池包的结构分为上壳体和电池本体两个部分。通过密封胶实现车身与电池本体的密封,底部通过安装点与车身组装。该方案拆散了电池包的结构,下车体框架密封电池,由于车身结构较多连接接头、定位孔、漏液孔等影响,因此电池-车身匹配界面所有零件及总成,均需进行100%气密性检测。

与此同时,CTC 将电池电芯直接集成到底盘中,没有模组和 PACK 的结构保护,对电池系统温度一致性要求也就更高,其安全性与稳定性也受到较大挑战,因此热管理的重要性将进一步提升,技术也更加复杂,热管理系统的重要性和技术难度也随之提升。

正和铝业Trumony

龚淑娟

李峥

相关推荐

-

国内自主研发底盘技术最全盘点

目前,中国车企在底盘自主研发方面正朝着智能化、轻量化、模块化等方向发展。他们不仅注重底盘结构的优化,还在智能悬挂系统、主动底盘控制等方面进行了深入研究。本篇为大家带来国内自主研发底盘技术盘点。

2024-08-15

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多