一种降成本的发动机缸体轴瓦止推面加工工艺优化方案

0 前言

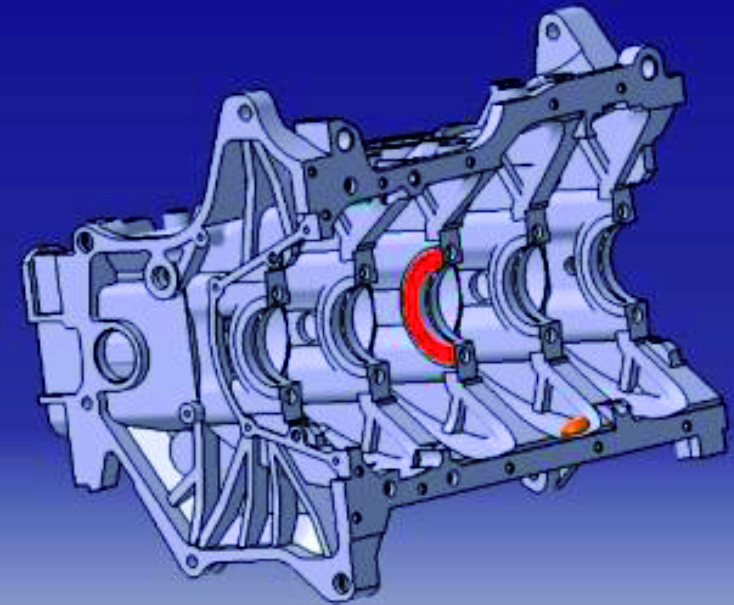

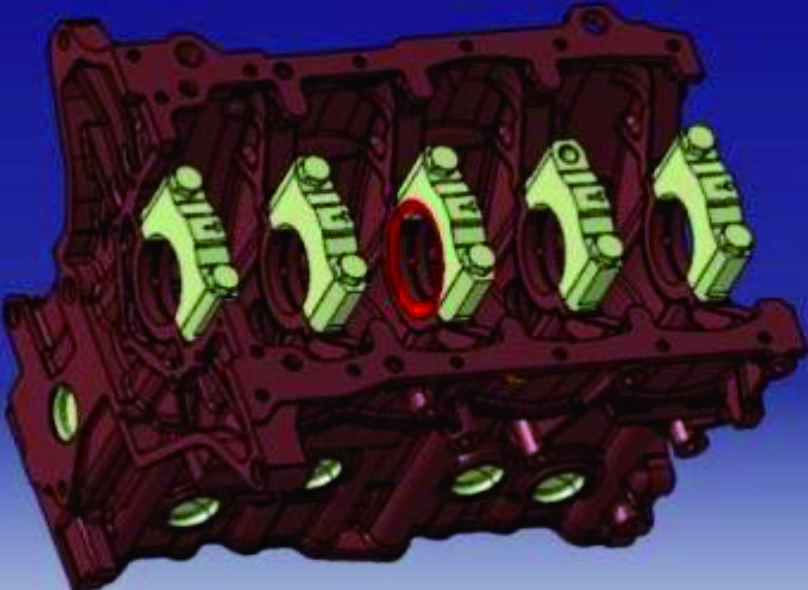

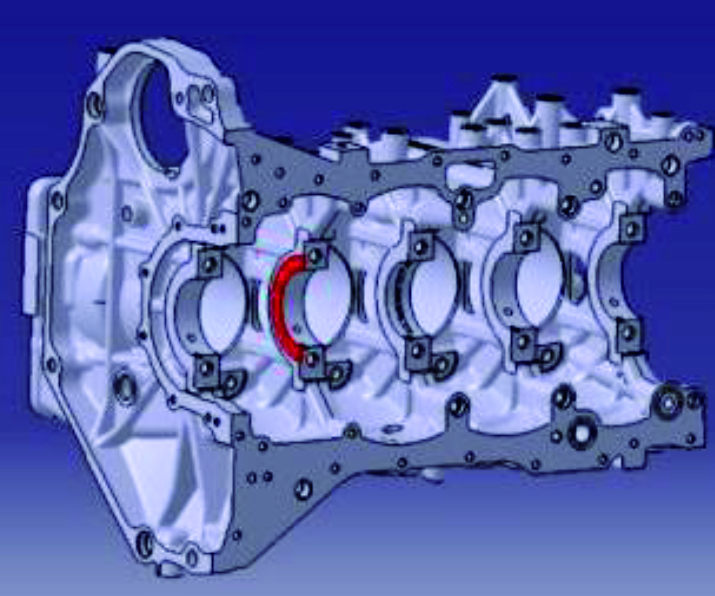

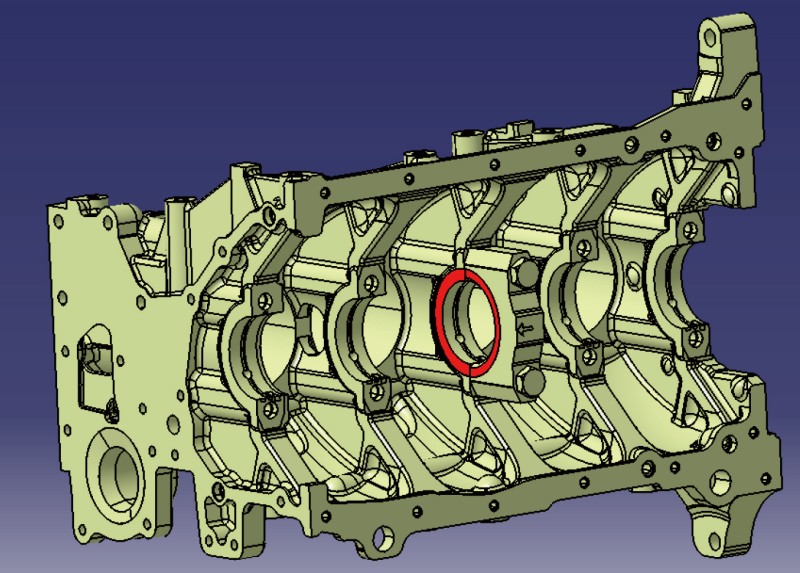

缸体和曲轴是汽车发动机的重要零部件,其组成的运动副构成了发动机最基本动力输出机构。缸体和曲轴之间的径向位置依靠曲轴孔和轴径限制,轴向位置则依靠两个零件间的止推面来限制,防止曲轴高速转动时出现轴向传动,影响发动机正常使用,因此止推面的加工成了两个零件的重点之一。常用的四缸发动机缸体止推面通常有两种设计方式,一是半圆止推面,二是整圆止推面。止推面的位置则常选在第二至四轴承孔的侧面,如图1~3所示。

如图中几种组合方式所示,其中半圆止推面是在不安装主轴承盖前进行加工,加工时不存在遮挡干涉,采用常规的档宽铣刀加工即可以实现,加工难度不大,通用的加工中心即可实现。最难加工的是如图3所示的整圆止推面在第三主轴承孔,刀具必须穿过曲轴孔才可实现止推面加工,受曲轴孔直径和缸体长度影响,采用圆弧插补方式加工刀杆直径很难做大,造成加工精度无法保证,只能采用专用机床和高精度的复合镗刀加工,将曲轴孔和止推面同时完成。如此方式加工造成设备和刀具的采购成本均很高,本文主要针对此种止推面的加工方法进行研究。

图1 半圆止推面在第三轴承孔侧面

图2 半圆止推面在第二轴承孔侧面

图3 整圆止推面在第三轴承孔侧面

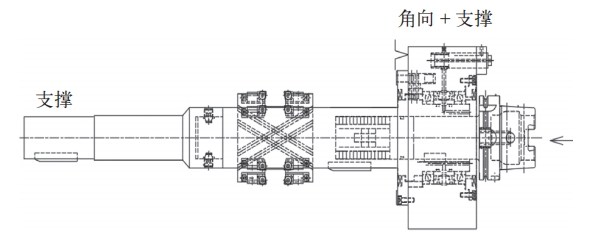

1 专机线镗复合刀具加工方式

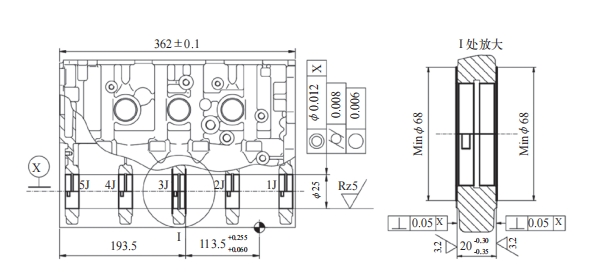

如图3所示缸体,我公司某型号发动机即采用此种设计,其主要尺寸如图4所示,曲轴孔直径为φ52mm,止推面宽度公差0.05mm,垂直度双面均为0.05mm。生产线采用专机+复合镗刀方式加工,加工时曲轴孔和止推面一次完成,节拍可控制在60s以内,实现高效率大批量加工。

图4 止推面主要尺寸

专机+复合镗刀加工,曲轴孔加工刀片和止推面加工刀片在一个刀杆上,加工时刀杆快速通过曲轴孔和两端支撑,然后慢速后退镗削曲轴孔,当曲轴孔加工完成时,止推面刀具恰好在第三主轴承孔位置,此时通过拉动前端拉钉带动楔块逐步提升止推面刀片,实现止推面加工,加工后通过弹簧复位止推面刀片,刀具整体退出曲轴孔完成加工。

由于专机加工的特殊性,设备只能加工单一类型零件,柔性较差,无法满足当今市场的急剧变化,并且当前机床市场多为柔性更强的加工中心,专机制造商越来越少,即使有供货,此种加工方式的设备和刀具采购成本价格也非常高,很难适应当前市场多品种小批量的市场需求,当生产线设计产能较低时不建议采用此种加工方式。

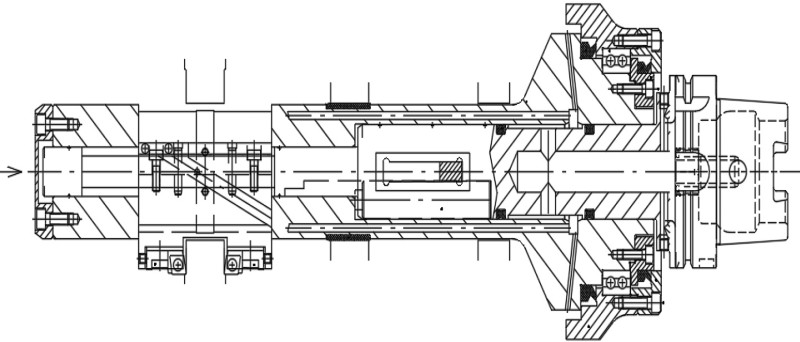

2 加工中心展开式刀具加工方式

为解决图3中整圆止推面专机加工投资高柔性差问题,部分刀具制造商设计了采用加工中心加工整圆止推面刀具结构,这类刀具避免了专机的单一性,增加了一定的灵活性,但受制于加工精度、刀具结构影响,对夹具和缸体零件均有一定的结构要求,需要制作针对此刀具的专用夹具。

如图5所示,A类型刀具需要配合专用夹具、专用主轴使用,主轴上具有定位机构保证刀具夹持在主轴上时角向定位。加工时靠近刀柄一侧使用夹具作为支撑面,另一端伸入到夹具导套内,利用主轴攻进和夹具的阻挡推动止推面刀具伸出加工,加工后通过刀具内强力弹簧复位,实现最终整圆止推面的加工。此种加工方式中,曲轴孔和止推面分步完成,但受刀具结构和加工精度影响,刀杆长度要较缸体长300mm以上,刀具质量在35kg以上。

图5 加工中心镗刀(A类型刀具)

如图6所示,B类型刀具需要配合专用夹具使用,原理类似A类型刀具,夹具上同样需配置刀具前端支撑机构,加工时利用主轴攻进和夹具前端支撑机构阻挡推动止推面刀具伸出加工,加工后通过刀具内强力弹簧复位,实现最终整圆止推面的加工。此种加工方式与A类型刀具差别是刀具采用曲轴孔作为导向,刀具长度变得短很多,更具有灵活性,但受刀具结构影响,为保证刀具刚性刀杆直径最小只能做到φ55mm,刀具质量做到25kg。

图6 加工中心镗刀图(B类型刀具)

如上两种整圆止推面加工方式均需要刀具和夹具同步设计,对刀具和夹具的制造精度有较高的要求,同时加工设备的行程和主轴的抓刀承重能力也要较通常设备大很多,常用制造汽油发动机的加工设备行程和刀库承重均无法适应此种刀具,再者刀具和夹具的采购及后期运行维护成本也较通常的刀具贵很多,因此在汽油发动机缸体上应用较少,在大型柴油发动机缸体生产中有一些应用案例。

3 加工中心铣削加工方式

为解决上述两种结构刀具加工投入成本高的问题,同时适应小批量多品种生产和避免刀具、夹具及设备投入成本高等问题,经过多方调研,在不采用复杂刀具和夹具的情况下,我们提出通过调整工艺流程,使用较简单刀具和通用设备即可实现整圆止推面的加工,具体方案如下。

在缸体装配轴承盖时只安装3号中间轴承盖,其他轴承盖不装配,如图7所示,保证缸体止推面两侧空间开放性,此时使用T型铣刀采用圆弧插补方式加工或者采用与被加工面尺寸相同的刀具直接铣削即可实现止推面两侧加工,加工完止推面后再安装1、2、4、5号轴承盖进行曲轴孔加工即可。如图4所示的缸体止推面加工如采用与被加工面尺寸相同刀具,加工时刀具只承受轴向力不承受径向力,不存在加工振动问题,刀杆直径无须做到很粗即可满足加工要求。刀具参数为铣刀直径68mm,刀杆直径38mm,总长200mm、质量约为4kg,如图8所示,刀具结构变得非常简单,且此刀具长度和质量,常用的加工中心均可承载,无需特殊配置专用设备和夹具。

图7 装配3号中间轴承盖的缸体状态

图8 端铣刀

按此方法更改工艺流程的后,使用常用的设备、刀具即可完成加工任务,夹具也具有足够的开放性,在投入较低的生产线成本的情况下,解决了整圆止推面加工问题。并且通过批量生产验证,此种加工方式的加工尺寸精度均达到了Cpk≥1.67,完全满足批量生产要求。

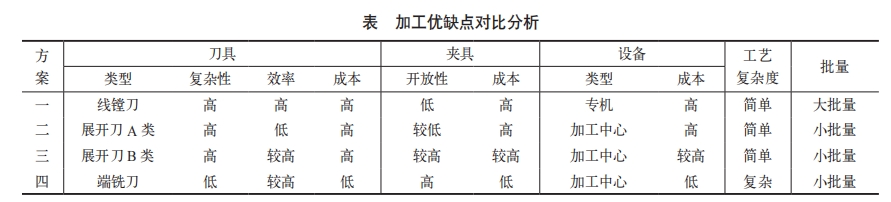

四种加工方式在刀具结构、夹具、设备选型及生产效率等对比分析如表所示。大批量生产时建议采用方案一,虽然初期单一成本增加,但效率也较高。如小批量生产,建议采用方案四,虽然工艺路线相对复杂,但初期投入成本较低,不需要特殊设备或刀具投入即可实现加工。

4 结语

通过本文对发动机缸体整圆止推面的加工方式进行分析研究,除采用高精复杂加工刀具和设备对应止推面加工外,也可以通过调整工艺流程方式使用通用刀具替代复杂的工艺装备来实现,这也是工艺技术人员在日常工作中需要关注的重点之一。希望通过本研究可以为汽车零部件制造工艺人员拓展工艺方法和降低生产制造成本提供一种新的工作思路。

参考文献

[1] 李长顺.加工492Q缸体、轴承盖总成止推面及油封槽组合机床[J].组合机床,1981(9):9-11.

[2] 刘殿有.缸体镗孔车止推面精密数控组合机床研制[J].组合机床,2014(4):139-141.

[3] 赵兴龙,林观生,商成超.缸体止推面加工工艺及尺寸控制的优化[J].装备制造技术,2012(8):88-90.

[4]银佳和.缸体止推面加工方式选择及优化[J].装备制造技术,2019(03):111-114.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:赖顺畅,单位:哈尔滨东安汽车动力股份有限公司 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

在线振动监控提升强力珩齿加工质量

强力珩齿作为齿轮精加工最优的方法而被越来越多地采用,为了提升强力珩齿的零件加工质量,本文阐述了强力珩齿设备振动监控的原理和数据分析的方法,并举例实际应用,采用理论分析和实际验证数据比对结合的方法,分析了振动图谱、设备状态和零件检测结果的对应关系。结果表明,珩齿振动在多数情况下会影响零件齿面波纹,并会带来不同阶次的振动,通过设置监控限值用于确保零件加工质量。

2024-10-23 朱俊华 张延富 郝宗民 陈健 李威达 霍杰 周兴云

-

滚齿防干涉三维模拟技术开发

本文基于VERICUT软件研究开发三维模拟滚齿加工过程,并将其应用于实际加工设计生产中,让干涉情况及行程不够情况在工装及工艺设计阶段被避免。

2024-10-22 储召萍 张瑞强 刘永青 吴卓

-

防错技术在变速器装配线的应用研究

本文将从防错定义、错误类型、防错技术原理及类别等几个方面对防错技术进行阐述,并结合实际案例加以说明,为变速器装配线及汽车行业装配过程降低错漏装问题提供解决思路。

2024-08-17 张亚光 董超

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多