浅谈热成形钢焊接飞溅工艺优化研究

0 前言

由于汽车在轻量化和安全标准方面持续提高,热成形钢凭借极高的强度(抗拉强度能够达到1500MPa以上)以及出众的碰撞能量吸收能力,在现代车身结构里已经不可或缺。不过,这种材料也会引发一些制造难题,其中焊接飞溅现象在电阻点焊过程中表现得最为显著。

热成形钢焊接飞溅的研究,目前主要在焊接参数的优化、界面状态的控制以及新型工艺的开发三个方向展开。虽然国内外的学者已经有了一些成果,可是在全面探究飞溅出现原理方面还是有所欠缺。本研究采用多种方式,深入剖析缺陷形成原理,进而制定控制策略,并在实际工况中进行验证。

1 热成形钢焊接特性与飞溅挑战

热成形钢(例如常用的22MnB5这种类型),其焊接特性和它特有的微观组织以及加工工艺有着紧密的联系。其加工工艺包含两个关键阶段,一是要把硼钢坯料加热到900~950℃这个奥氏体化的温度区间内,二是在特殊模具中用冲压和压力处理,通过模具内部冷却系统实现快速淬火(冷却速率>27℃/s),最终获得板条马氏体主导组织。这一操作使材料具备超高强度,与此同时也对焊接适应性产生了挑战。

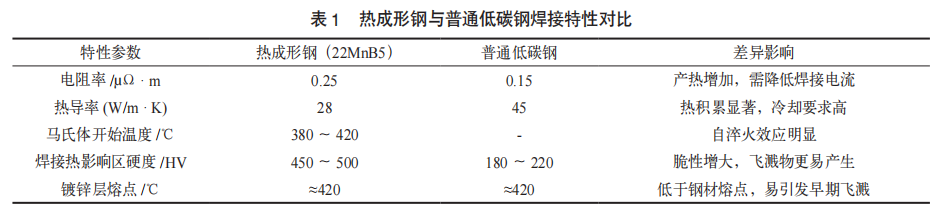

热成形钢与普通低碳钢在焊接特性上有着本质区别,见表1,就热物理性能而言,其电阻率相较于低碳钢高出大概20%,在同样的焊接参数下其产热效率更高;导热性降低15%左右,热量更容易积聚在焊接区域。从冶金学的角度来说,热成形钢在焊接热循环的影响下会经历复杂的相变过程:焊接时的高温会让母材的马氏体回火或者完全奥氏体化,在随后的冷却环节,由于周边冷金属存在“自淬火”效应,会产生硬而脆的新马氏体组织。据相关研究,这一区域的硬度能够达到450~500HV,为基材硬度的1.2~1.5倍,这使得焊接接头的开裂倾向大幅增加。

2 形成机理和飞溅焊接类型

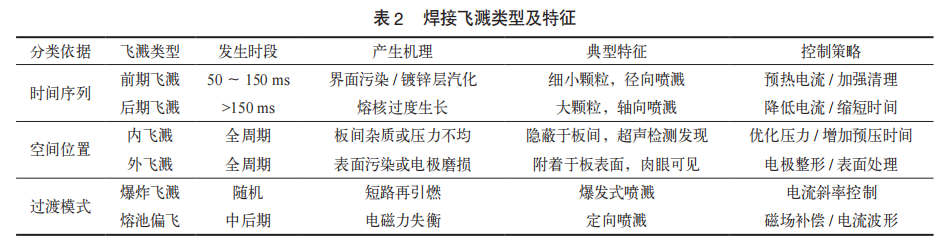

电阻点焊过程中会出现熔融金属的非预期喷溅现象,即焊接飞溅,这一现象的产生机制和熔核形成动力学联系紧密。按照产生的时间和喷溅方向的不同,飞溅能够被系统地分成前期飞溅、后期飞溅、内飞溅以及外飞溅。基于对这些飞溅类型形成机理的深入理解,制定有效控制策略,见表2。

2.1 前期飞溅的产生机制

在通电开始后的50~150ms内往往会出现前期飞溅的情况,主要是由于界面状态不正常而造成的局部电流聚集。如果板间存在诸如密封胶残留、氧化膜或者油污等导电性差的物质,那么实际接触面积就会明显变小,局部的电流密度会急剧增加,从而使得钢板在塑性环还没有形成的时候就出现早期熔化的现象。在镀锌钢板焊接过程中,这个情况表现得更为明显:420℃时锌层汽化,产生的蒸气压力达10~15MPa,如果电极压力无法保证板间紧密贴合,蒸气就会突破液态金属的限制从而产生喷溅。

2.2 后期飞溅的形成过程

后期飞溅发生在焊接中后期(通常>150ms),与熔核过度生长直接相关。一旦焊接的电流和时长超出临界数值,熔核的直径就会不断增大,直至超出电极压力有效约束的范围(“塑性环”区域)。在此种情况下,液态金属受电磁收缩效应(Pinch效应)影响而向中心汇聚,从而形成径向压力梯度,超出此压力便会产生内飞溅。同时研究表明,热成形钢焊接时有三种过渡模式,分别为滴状过渡、短路过渡以及射滴过渡。其中,射滴过渡会伴随着很强的等离子流力,这种情况容易让熔池出现偏移从而产生“熔池偏飞”现象。再次引起短路的过程很容易造成“爆炸飞溅”。据实验观测,过渡模式受合金元素含量的显著影响:熔滴表面张力随碳当量增加而提高,这有助于大熔滴的形成,而飞溅形态会被锰、硅等元素通过改变熔体流动性所影响。

3 焊接控制方法和试验检验

热成形钢焊接飞溅的系统性控制,要把参数优化、界面状态管理和先进监测技术融合起来。研究运用多层次实验规划,对各因素影响机制展开定量剖析,同时验证控制举措的有效性。

3.1 动态电阻监测技术

热成形钢焊接过程的动态变化难以被传统恒流控制模式适应,而飞溅识别的直接依据由动态电阻曲线提供。博世力士乐的自适应中频电阻焊系统能够实时监测电极间电阻的改变,精准地捕捉到飞溅发生时刻。飞溅出现时,动态电阻曲线会有特征性的突然变化:前期飞溅体现为电阻值急剧下降(例如在90ms下降40%~60%),这表明板间距离骤然增大;而在后期的时候,飞溅会呈现出电阻瞬间归零之后又恢复的情况(就像550ms处会有短暂归零的现象),这一情况表明熔核经历了破裂与自我修复的过程。

3.2 焊接参数优化方法

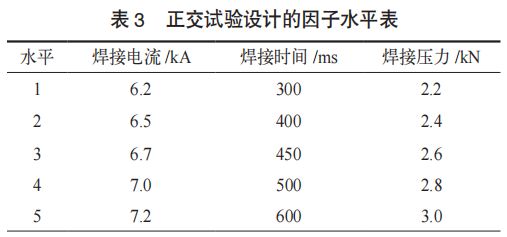

各焊接参数间有着复杂的交互关系,必须运用科学的试验设计手段来进行优化。针对1.7mm与1.5mm的热成形钢双层板,运用正交试验设计(L25矩阵)来剖析由电流、时间和压力三个因素各自取五个水平所组合产生的影响,见表3。

方差分析显示,焊接电流对飞溅影响最为显著(贡献率62%),飞溅率与电流呈指数关系(Y=0.38e^0.72I,R²=0.96);焊接时间与压力交互效应显著(P<0.01),但单独影响较小;电流和时间之间的相互作用显著影响熔化核的直径。电流是飞溅控制的主效应因子这一点经Pareto图分析得到了进一步确认,而产热效率会被压力通过改变接触电阻间接影响。

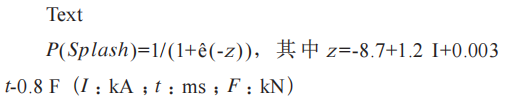

二进制逻辑回归生成的飞溅预测模型为:

经证实,以降低电流为主、调节压力为辅是最佳的飞溅控制路径,模型预测准确率达92%。最终优化参数组合为:I=6.7kA,t=501ms,F=2.6kN,较初始参数飞溅率降低90%以上。

3.3 界面状态控制技术

针对镀锌层和密封胶引发的界面问题,在初始阶段运用时长为50~100ms的高电流(8~10kA)进行预热,从而达到清除界面杂质的目的。第二步切换到主焊接参数以完成连接。拿焊点BG-5870-R(板组合为0.8+1.5+0.7mm,中间板是热成形钢)来说,其原始飞溅率为61.54%:预热电流8kA/50ms时,飞溅仍发生于360ms(预热不足);预热电流提升至10kA/50ms后,动态电阻曲线平滑,飞溅率降至<5%;金相分析显示熔核直径扩大18%,无界面缺陷。

优化电极电压同样重要,焊点BF-5770-L的情况下,3.3kN压力下的飞溅率为50%;跌落至3.0kN后,飞溅率降至27.5%。故建议采用伺服压力系统来进行压力的动态调节:在预压阶段使用高压(3.5~4.0kN),从而保证板间能够贴合。介质压降(2.5~3.0kN)焊接阶段平衡电阻要求压力处理过程中的高压再生促进熔融核密度。

3.4 正交试验验证结果

基于优化参数组合(I=6.7kA,t=501ms,F=2.6kN)进行30组重复试验,结果显示:平均飞溅率从85%降至7.5%(标准差±2.1%);焊点合格率100%,熔核直径4.8(t为最薄板厚),满足行业标准;剪切强度提升22%,达到22.4kN,断裂模式均为韧性断裂;电极寿命延长3倍,因飞溅减少降低了电极粘附。

热成形钢焊接中质量与飞溅的矛盾被该优化方案成功解决了,这证明在不损害连接强度的条件下,通过科学的参数匹配能够有效地控制飞溅。

4 工程用例和影响分析

某自主品牌SUV车身生产线应用了此研究成果,这条生产线采用了28个以上的热成形钢部件,有1236处焊点对飞溅比较敏感。研究对比时发现,原有工艺的飞溅率平均能达到45%,最高可至78%,这使得单台车需要额外花费32min返工,对产能提升造成了严重的阻碍。

4.1 参数优化实施效果

在侧围总成工位推行优化方案:焊接电流从7.0kA降至6.7kA(降幅4.3%);焊接时间从600ms调整为550ms(降幅8.3%);焊接压力从3.3kN微调至3.0kN(降幅9.1%);增加预热程序(9kA/80ms清除镀锌层)。改进后效果显著:该工位飞溅率从61.2%降至8.7%;超声波检测显示熔核直径保持(4.2±0.3)mm(标准要求≥4.0mm);电极修磨频次从每500点提升至2000点;单台车该工位节拍缩短5.3min。

4.2 自适应焊接系统应用

博世力士乐PSI63CO.177L1自适应中频电阻焊系统在门盖生产线得以应用,从而达成飞溅实时控制:动态电阻监测,每5ms采集电阻值,与标准曲线比对;飞溅预判与补偿,当检测到异常电阻陡降(飞溅前兆)时,系统在下一周波自动降低电流5%~8%;质量闭环控制,焊接结束后评估电阻曲线特征,自动微调后续焊点参数。

三个月系统运行数据显示:飞溅率稳定控制在5.2%±1.8%(原工艺38.5%);因飞溅导致的返工成本降低82%;焊点强度不合格率趋近于零。

5 结语

汽车轻量化进程不断加快的情况下,热成形钢的应用占比会持续增加。本研究给出的飞溅控制策略与工艺优化方案,为汽车制造业突破了这一关键瓶颈问题,与此同时,也为下一代智能焊接系统的开发确立了技术基础。未来,热成形钢焊接借助材料、工艺和数字技术的深度融合,会朝着零缺陷、自适应、高柔性的方向不断发展。

参考文献

[1] 胡桂云,杜春平.正交试验优化汽车点焊焊接飞溅的研究[J].热加工工艺,2020,49(21):117-122.

[2] 喻红梅,周红梅,王钰寒,等.低合金高强钢焊丝熔滴过渡形态及飞溅分析研究[J].成都工业学院学报,2024,27(3):10-14.

[3] 翟尚荣,乔晓城.热成型钢在白车身焊接中的质量控制方法研究[J].汽车与驾驶维修,2025,(4):88-91.

[4] 曹小兵,沈先福,吴强,等.热成型钢电阻点焊形核机理及焊接变形研究[J].焊接技术,2025,54(2):22-27.

[5] 谢吉普.热成型钢点焊焊接性及参数对力学性能影响的研究[J].汽车实用技术,2024,8(24):130-134.

[6] 李军正,代金龙,杨丽,等.热成型钢焊接接头的组织及力学性能[J].焊接技术,2025,52(4):33-35.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:刘佳旭 孙祎伟 刘振浩 邹家琪 李文鹏 贾强 李靖 陆超,单位:零跑科技股份有限公司。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

电动汽车锂离子动力电池加热技术研究进展

本文阐述了低温对锂离子动力电池的影响,并综述了PTC加热、加热膜加热、液体加热及脉冲加热方法的工作原理、优缺点和运用实例。分析结果表明,脉冲加热法相比于其他方法更具优势。本文的研究可为后续电动汽车动力电池低温热管理系统设计提供参考。

2025-11-11 唐德钱 汪颖 向静

-

燃料电池车辆前舱氢泄漏安全研究

当燃料电池乘用车车辆发生氢泄漏时,由于其涉氢空间较小,氢气聚集后易达到爆燃体积浓度。为评估燃料电池乘用车的氢泄漏安全性,本文针对某燃料电池MPV车型进行了前舱的氢泄漏试验,采集了测点的氢浓度,并建立了CFD氢泄漏仿真模型。结果表明,采用CFD稳态仿真的氢浓度结果与试验一致,且随着氢泄漏量的增大,无法完全逸散而累积在空间内的氢气越多。空间内的最大氢气浓度与氢泄漏量呈线性关系,可推断针对本文的MPV车型,其前舱内的安全极限泄漏量约11L/min,否则其前舱内累积的氢浓度会有爆燃风险。分析还得到前舱内氢浓度主要分布于2/3以上的高度内,在此布置逸散口的效果更好。以上分析结果可以为燃料电池车辆的爆燃防控设计提供参考。

2025-11-03 李青曼 刘峰 王鹤天 施俊 胡淇超 梁晓燕

-

大数据背景下动力电池健康状态预测的特征选择与模型优化探究

随着新能源汽车产业的发展,动力电池健康状态(SOH)精确预测对行车安全与寿命管理至关重要,本研究针对传统模型在高维数据处理中的局限性,提出“三层特征体系构建—多维度特征筛选—注意力增强模型优化”的技术路线,通过新能源汽车动力电池数据验证,该方法较传统模型预测精度提升26.8%,为动力电池健康管理提供优化方案。

2025-11-03 张植琳

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

锂是新能源汽车与储能系统的关键原材料,其战略价值日益凸显。2025年7月,玻利维亚、阿根廷和智利组建了全球首个锂资源协调机制——“锂欧佩克(LithiumOPEC)”,通过股权管控、上调开采费与推进定价主导等方式,试图重塑全球锂资源供应链的利益分配格局。本文分析其形成背景、运作机制及对我国锂产业链的影响,并从构建自主可控供应体系、推动产业链技术迭代与协同升级、加强国家统筹与海外风险防控以及深化国际合作与全球治理参与四个维度提出应对策略,以增强供应链韧性、降低对外依赖并提升产业话语权,为我国新能源产业高质量发展与资源安全提供支撑。

作者:孙昱晗 宋双 吴喜庆 宋承斌

-

AI驱动下的汽车产业发展趋势及应对策略

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

评论

加载更多