电池包母排工艺智能装配系统的设计与实现

0 前言

新能源汽车制造企业必须在生产效率提升、成本控制以及产品质量保障这三大关键领域寻求突破。传统装配工艺,尤其是电池母排装配环节,过度依赖人工操作,其弊端日益凸显。其一,装配效率低下,难以满足大规模生产需求;其二,装配质量参差不齐,易出现母排连接错误等安全隐患,影响汽车性能与可靠性;其三,装配工人长期从事高强度、重复性劳动,因频繁弯腰及伸展等动作,易导致腰肌劳损等职业健康问题。这些现实问题严重制约了企业的生产效益与可持续发展。

1 国内外研究现状

近年来,自动化技术在汽车制造领域已取得诸多成果,但在部分复杂工艺环节,如电池包母排装配,仍以传统手工操作为主。国外汽车制造巨头虽在自动化装配方面起步较早,但其现有技术多聚焦于单一零部件的自动化生产。对于电池包母排装配这类涉及多部件协同、多种规格适配的系统,相关研究仍相对匮乏。目前,行业内虽有针对手工治具的优化尝试,但这些改进多局限于工具的外形与人机工程学层面,并未触及自动化装配的核心,因而无法从根本上解决人工装配效率低、质量不稳定等问题。电池包母排装配工艺复杂,包含螺栓拿取、母排放置和螺栓拧紧等多道工序,且需适配不同车型、不同规格的母排,这对自动化装配系统的柔性化、智能化提出了极高要求。现有技术中,缺乏一套能够高效、精准完成电池包母排装配全流程的自动化解决方案,这已成为制约汽车制造行业实现全面自动化、智能化生产的关键瓶颈。

2 研究内容和创新点

鉴于现有电池包母排装配技术的局限性,本文致力于研发一套创新的电池包母排自动化装配系统,旨在攻克传统装配工艺难题,实现装配流程的全面自动化、智能化升级。

研究内容涵盖以下几个核心方面:首先,设计一款新型自动供料装置,针对螺栓与母排的特殊形状和尺寸,创新供料方式,确保供料过程稳定、高效,为后续装配环节提供坚实保障;其次,研制一套集成化、多功能的自动装配设备,融合先进的母排吸附、螺栓抓取与拧紧技术,通过精准的机械结构设计与智能控制算法,实现多道装配工序的无缝衔接,大幅提升装配效率与质量;最后,构建一套先进的电控系统,融合机器视觉、传感器融合等前沿技术,赋予装配系统高度的智能化与自适应能力,使其能够精准识别不同车型、不同规格的母排,自动调整装配参数,确保装配过程的精准无误。

本文的创新点主要体现在以下三个方面:一是提出一种创新的自动供料机构,采用独特的振动与导向技术,有效解决螺栓与母排在供料过程中的卡顿、错位问题,显著提升供料效率与稳定性;二是设计一款多功能自动装配设备,其独特的多自由度机械臂与柔性夹具系统,可灵活适应不同形状、尺寸的母排,实现拾取、放置和拧紧等多道工序的一体化作业,从而极大提升装配的自动化水平;三是引入低成本、高性能的传感器与执行器组合,搭配先进的控制算法,在保证系统性能的同时,大幅降低整体成本,使自动化装配技术更具市场竞争力与普及性,为汽车制造行业的自动化升级提供一种经济、高效和可靠的解决方案。

3 电池包母排自动装配系统介绍

3.1 自动化装配流程

电池包母排装配系统通过高度集成的自动化手段,实现了从供料、搬运、装配到检测的全流程自动化,极大地提升了装配效率与质量。

首先,搬运单元将待装配的电池包精准运送至主架的装配位,为后续操作奠定基础。随后,机械手臂带动多功能一体化夹具移动至自动供料单元。夹具的螺栓吸附模块精准对准螺栓供料口,通过真空吸附技术拾取两个螺栓。接着,夹具移至母排供料位,母排吸附模块根据母排尺寸自动变距,并利用真空吸附稳稳拾取一个母排。此时,夹具已携带螺栓和母排,在视觉系统与机械手臂的协同下,精准移动至电池包上方的装配位置。螺栓拧紧模块与母排吸附模块协同工作,先将母排准确放置于电池包的安装点,随后螺栓拧紧模块起动,将螺栓精准拧紧,完成母排的固定。最后,夹具的视觉模块对装配完成的母排进行拍照检查,确认装配位置的精确性与螺栓拧紧的可靠性,从而确保每一次装配都高效、精准。

3.2 系统各部位功能

3.2.1 整体结构

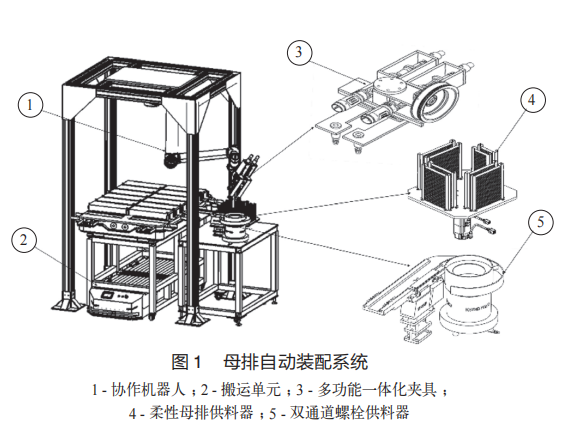

如图1所示,整个电池包母排自动化装配系统主要由5个部分组成,各部分协同工作,确保装配过程的高效与精准。

图1 母排自动装配系统

(1)协作机器人:作为系统的执行核心,实现多自由度的精准移动,确保装配操作的灵活性与精确性。

(2)搬运单元:负责将待装配的电池包精准运送至主架的装配位。

(3)多功能一体化夹具:作为系统的操作终端,集成了母排吸附模块、螺栓吸附模块、螺栓拧紧模块和视觉模块。母排与螺栓吸附模块通过真空吸附技术,确保物料在运输过程中的稳定性。螺栓拧紧模块配备高精度扭矩控制装置,保证拧紧力矩的精准性。视觉模块则通过光源与摄像头的配合,实时监测并引导机械手臂完成精准定位与装配。

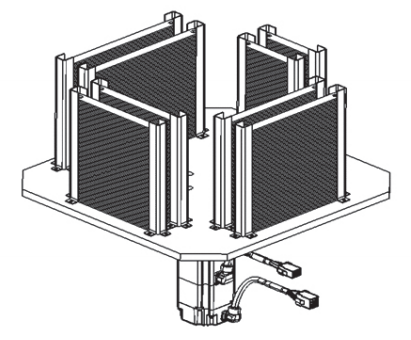

(4)柔性母排供料器:可提供4种不同规格的母排。供料时,将所需规格的母排旋转至取料口,实现快速切换与供给。

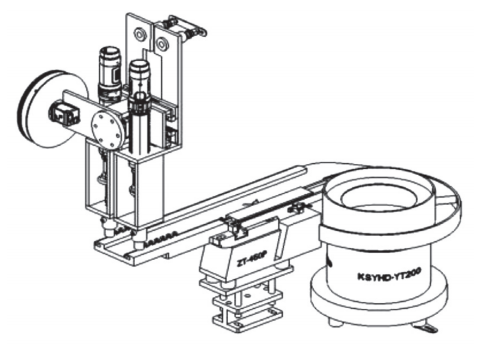

(5)双通道螺栓供料器:可一次性提供两个螺栓,显著提高了供料效率。

通过以上各部分的紧密配合,该系统能够灵活适应不同车型与装配位置的变化,具备了良好的通用性。

电池包母排自动化装配系统实现了全流程自动化,其效率较人工提升一倍,并从根本上消除了因人工连接母排错误导致短路的安全隐患,为新能源汽车电池装配提供了高效、可靠的解决方案。

3.2.2 电池包母排结构

母排作为电池系统中关键的连接组件,其构造精巧,功能至关重要。母排主要由母排总成、连接端、母排主体和绝缘层组成。

(1)连接端:这是母排与电池模组及其他电气元件连接的关键部位,通常采用高导电性金属材料制成,表面经过特殊处理以确保良好的电气接触性能。其设计采用标准化接口,能够与不同规格的电池模组快速、稳定地连接,并具备足够的力学强度以承受系统运行中的各种应力。

(2)母排主体:承担着电流传输的主要任务,由多层高纯度铜箔或铝箔叠合而成,并通过先进的焊接工艺确保层间电气连接的稳定可靠;其截面积和长度均根据电池系统的电流需求进行精确设计。

(3)绝缘层:作为重要组成部分,绝缘层包裹在母排主体外部,起到电气绝缘与物理保护的双重作用。该层采用高性能绝缘材料,具有良好的绝缘性、耐热性及耐化学腐蚀性,能有效防止母排在运行中与其他导体发生短路,并抵御灰尘、水分、化学物质等环境因素的侵蚀。绝缘层的厚度与材料选择会根据电池系统的具体要求进行优化,以确保母排在各种工况下均能安全、稳定运行。

整个母排的设计充分考虑了电池系统的电气性能、力学强度和环境适应性,通过各部分的协同作用,确保了电池系统中电流的高效、稳定传输,为新能源汽车的可靠运行提供了坚实保障。

4 各部分结构及工作原理

在电池包母排装配系统中,各部件的协同运作是实现自动化装配的关键。以下将深入探讨系统各部分的结构与工作原理,揭示其如何共同作用以达成高效、精准的装配目标。

4.1 机器人

在电池母排装配系统中,机器人是执行精准、高效装配任务的核心单元。其功能设计主要围绕三个关键步骤展开:拿取螺栓、拿取与放置母排以及驱动紧固工具完成螺母拧紧。

首先,机器人通过高精度的末端执行器,迅速且准确地从螺栓供料单元中取出螺栓。随后,利用其灵活的多自由度关节结构,机器人可调整至最佳姿态,从母排供料器中稳定地取出母排。此过程对机器人的运行稳定性要求极高,从而避免母排在传输中发生损坏。最后,在紧固环节,机器人将母排放置于电池包的预定位置后,驱动紧固工具以预设的扭矩完成螺母拧紧,确保母排与电池包之间形成牢固可靠的连接。

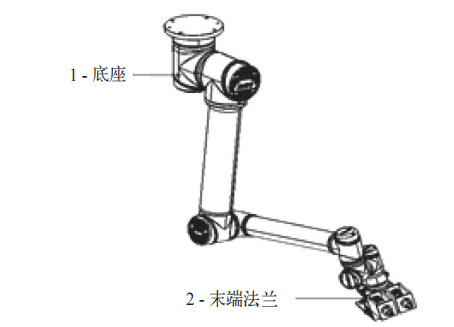

机器人的整体结构如图2所示,其主要组成部分包括:

(1)底座,用于与安装台架固定连接。

(2)末端法兰,用于连接多功能一体化夹具。

4.2 电池包搬运机构

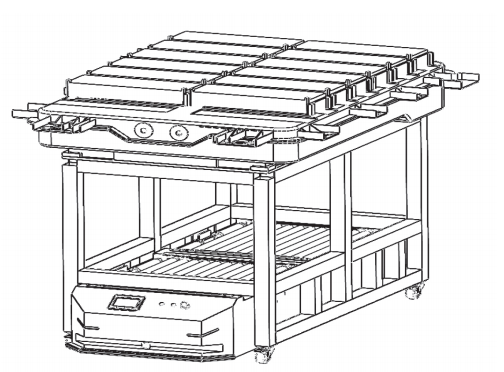

如图3所示,AGV搬运机构是连接各个装配环节的关键纽带,其精准与高效的运作是确保整个装配流程顺畅的核心保障。该机构的工作流程围绕电池包的接收、运输与精准定位展开,每一步都经过精心设计,以实现无缝衔接与高效运作。

图2 机器人

4.2 电池包搬运机构

如图3所示,AGV搬运机构是连接各个装配环节的关键纽带,其精准与高效的运作是确保整个装配流程顺畅的核心保障。该机构的工作流程围绕电池包的接收、运输与精准定位展开,每一步都经过精心设计,以实现无缝衔接与高效运作。

图3 电池包搬运机构(AGV)

首先,搬运机构利用其先进的定位系统,实现与生产线上电池包的精准对接。这得益于其配备的高精度传感器和智能控制系统,能够实时监测电池包的位置与姿态,确保每次对接均能达到毫米级精度。

成功对接后,搬运机构随即起动平稳、高效的运输模式,将电池包从初始位置快速、稳定地运送至装配工位。为确保运输过程的绝对平稳,机构采用了先进的减振技术与动力控制系统,有效避免了因振动或急停急起导致的电池包位移或损伤。这种平稳的运输不仅保障了电池包的安全,也为后续装配工作奠定了坚实基础。

到达装配工位后,搬运机构通过智能控制系统,可根据不同电池包的型号与装配要求,自动调整放置位置与姿态,确保每次放置都能达到最佳装配效果。其高效运作不仅体现在快速精准的运输能力,还体现在与装配系统其他部分的无缝协同上。借助先进的通信技术,搬运机构能实时接收控制中心指令,并同步反馈自身状态,从而实现整个装配流程的协同优化。这一高效运作模式显著提升了电池包母排装配系统的生产效率,减少了因搬运环节造成的生产延误。

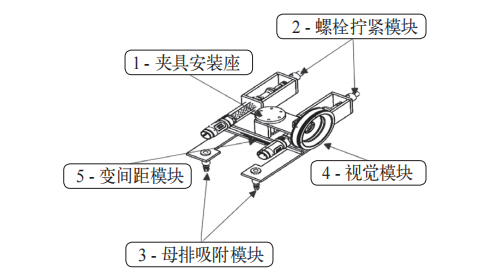

4.3 多功能一体化夹具

多功能一体化夹具整体结构如图4所示,作为核心执行部件,负责完成螺栓和母排的拾取、定位及紧固操作。其主要结构集成了与机器人末端法兰连接的夹具安装底座、螺栓拾取与拧紧模块、母排吸附模块、视觉模块及变间距模块。该夹具通过真空吸附技术稳定拾取母排和螺栓,利用高精度扭矩控制装置精确拧紧螺栓,并借助视觉模块实时监测装配位置,确保装配的精确性;同时,通过视觉系统进行装配品质确认,发现异常及时报警,确保维护人员能够及时介入。

图4 多功能一体化夹具

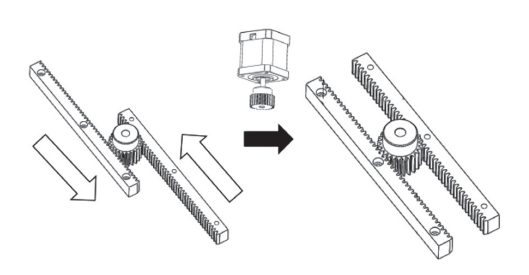

多功能一体化夹具的柔性化变距机构如图5所示,其变间距模块根据母排尺寸自动调整间距,适应多种规格母排,能够兼容我公司生产的BEV、HEV和PHEV等全系新能源车型,实现多品种柔性生产。

图5 柔性化变距机构

4.4 柔性化供料机构(母排、螺栓)

柔性化母排供料机构,作为关键的前端环节,其柔性化设计和高效的工作流程是确保整个装配线顺畅运作的基石。该系统不仅能够灵活适应不同规格的母排,还能在多变的生产需求下保持稳定的供料效率。母排供料系统采用了创新的模块化设计理念,通过可快速更换的料仓和灵活的供料轨道,实现了对不同尺寸和形状母排的兼容。每个料仓都配备了独立的传感器和控制系统,能够实时监测母排的存量和状态,并自动调整供料速度,以匹配装配线的实际需求,同时根据当前的装配需求,将对应的母排旋转至取料位置,完成供料流程,柔性化母排供料机构如图6所示。双轨道螺栓供料器如图7所示,采用了巧妙的双轨机构设计,能够满足紧固机构双枪同时拿取两颗螺栓进行上料,大大提升了自动化效率。

图6 柔性化母排供料机构

图7 双轨道螺栓供料器

5 结语

本研究成功开发的电池包母排自动化装配系统,凭借其创新的柔性供料单元、多功能一体化夹具以及先进的视觉引导定位技术,显著提升了装配过程的自动化水平与整体效率。该系统不仅实现了母排高效、精准的供给与装配,还通过模块化设计与灵活配置,展现出广泛的适用性和高度的灵活性,能够轻松集成至现有生产线,为新能源汽车智能制造提供了高效、可靠的解决方案。

参考文献

[1] 冯利民,俞经虎,王延玉,等.六自由度协作机器人绝对定位精度标定研究[J].制造业自动化,2022,44(10):25-28,33.

[2] 张伟,李明.电池母排自动化装配系统设计与应用[J].机械工程学报,2024,50(2):45-52.

[3] 王晓东,刘洋.高精度视觉定位技术在自动化装配中的应用[J].自动化技术与应用,2023,42(3):34-39.

[4] 赵强,李华.智能化装配系统的关键技术研究[J].智能制造,2022,12(4):56-63.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:陈亮 萧剑斌 侯杰,单位:东风汽车有限公司东风日产乘用车公司。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

基于响应面与3DCS的车身钣金件定位布局优化设计

针对车身钣金件装配偏差导致的试制问题,提出了一种基于Box—Behnken法与3DCS的车身钣金件焊装夹具定位布局优化设计方法。分析了重卡前风窗上横梁定位块坐标参数对装配偏差的影响,得到最优定位设计参数水平。利用3DCS建立前风窗上横梁柔性装配偏差仿真模型,结合响应面法确定最优设计方案。根据优化后的工艺参数指导工装夹具设计并进行零件试生产,有效减少了装配偏差,证实了该方法的实用性。

2025-12-11 王俊豪

-

乘用车外观匹配精良性提升策略

本文旨在探讨乘用车外观匹配精良性的提升策略,以某公司某款乘用车为例,深入研究其在SOP前存在的前保险杠与日行灯匹配不良问题。通过对产品结构、影响要素的全面分析,从尺寸工程角度提出优化方案,重点针对车身夹具精度、外饰件尺寸精度和日行灯定位方式等关键要素进行改进。经实施优化方案并进行大批量测量验证,成功解决了匹配不良问题,为汽车外饰匹配问题的解决提供了参考范例。

2025-12-10 崔东阳 王金鹿 张超 郭勇 李征 高东伟

-

AI驱动的汽车高节拍冲压线尾在线智能质检技术创新研究

本文通过工业AI视觉技术攻克汽车冲压高节拍产线钣金件表面缺陷在线检测难题。结合传统图像处理(图像归一化、特征匹配和Blob分析),实现了冲孔检测,检出率高达99.9%。该技术方案突破在线检测技术壁垒,构建了数孔、开裂/明显缩颈及凸凹伤三大质检AI模型算法,实现微米级缺陷实时定位分类。通过端到端智能检测架构,成功打通冲压线尾质检自动化“最后一公里”。

2025-12-10 冯建俊 胡浩 王锐 兰月 胡义 郭刚印

热点文章

-

欧摩威中国:敏捷应需求,长期创价值

2026-02-06

-

电机(电驱)热点技术解析

2026-02-06

-

江汽集团与布雷博签署战略合作协议,推动未来出行创新

2026-02-06

-

通快亮相上海光博会,无热损伤的量产利器:紫外飞秒激光解决方案

2026-02-06

-

2025年中国占世界汽车份额36%

2026-02-06

-

定义行业新节点:德赛西威发布首款8T8R 4D毫米波雷达

2026-02-06

-

禾赛与Grab达成战略合作,加速激光雷达在东南亚规模化应用

2026-02-06

-

AI《汽车制造业》2026-1期

作为中国机械工业信息研究院和德国弗戈传播集团合资出版的汽车行业专业媒体,AI汽车制造业全媒体平台关注汽车及零部件的设计与开发、工艺与装备、测试与试验全流程,并通过杂志、快讯、网站、微信、微博、E-newsletter以及会议活动等多种媒介形式和交流平台,向读者传播相关新闻资讯、前沿技术、成功案例、大咖言论等行业信息。

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

评论

加载更多