零件装配防错深度探索——简排序与浅视觉结合

0 前言

随着国家智能制造战略的深入推进,以及企业在转型升级、变革增效、拓展数字化应用和助力国际化突破方面的需求日益增长,视觉识别防错技术正被迅速应用于各类生产制造场景。然而,受不同用途和预算成本的限制,如何最有效、最经济地运用不同类别的视觉技术,成为一个需要长期实践、交流与总结的课题。本文将以G公司YC工厂总装车间蓄电池装配防错为例,分享传统工艺与新技术有效、经济地融合运用的实践案例。

1 蓄电池装配防错需求的现状

YC工厂内,轿车A使用的蓄电池有4种,共涵盖72种车型派生和10个国内外地区市场。越野车B使用的蓄电池有2种,共涵盖98种车型派生和20个国内外地区市场。其中有一种蓄电池为两款车型所共用。总体来看,这两款车型使用的蓄电池类型合计5种,数量并不多。然而在实际装配中,却需要满足多达30个细分车型、170种派生的不同需求。

根据工厂实施改善前三年内的生产数据,该岗位共发生蓄电池错装9次,其中有3次流出至总装车间被发现。错装流入总装车间的原因是,为提升生产线整体节拍,在优化整车电检程序时削减了与蓄电池传感器相关的检测项目。

基于蓄电池装配存在“派生对应关系多”“过往不良发生频次高”以及“缺乏有效防流出技术手段”这三个背景因素,积极探索能够防止错装发生的技术手段已迫在眉睫。

2 蓄电池装配防错智能智造技术探讨

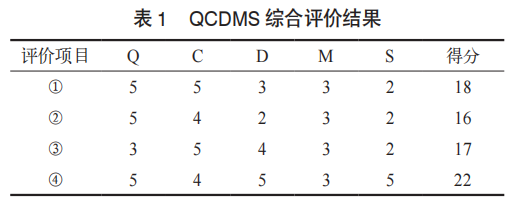

归纳总结已知的零件装配防错技术手段有:条形码与二维码扫描比对信息;电检读取电器件内置信息比对;按灯指示拿取零部件;视觉检查比对零件信息。结合工厂零件特征、工艺条件和设备资源利用情况等,考虑改善后预期效果、实现成本、花费周期、人员劳动负荷及安全性等,运用QCDMS综合评价方法进行了分析。QCDMS综合评价方法简要说明如下,其结果如表1所示。

Q:四种技术方案中除了“按灯指示拿取零部件”方案是用于引导物件取用,其他三个方案均是对取用结果的再确认。物流分拣区按灯运用较广泛,其技术方案下实际品质保证能力稍显不足。在重要度较高的零件防错上或后工序无其他检出方式下不予采用。

C:现有生产管理系统中零部件需实现扫描比对,零部件需满足扫描规则,已量产零部件修改产品标签需经过不同车型项目组决议,对于成本上升的产品变化点均不予以实施。

D:整车智能化水平提升,限于线体生产节拍瓶颈岗位“电检工序”优化削减了蓄电池传感器关联检查,该技术路线不可用。

M:现有为辅助机械臂人为控制夹取蓄电池总成,上述4种方案均可维持运用。

S:蓄电池总成需越过汽车前舱放置于蓄电池托盘上,人为控制机械臂运动轨迹不固定,发生过往外观磕碰不良平均1次/1000台,取用角度过大时甚至导致蓄电池功能失常。因此考虑将辅助机械臂优化为机械臂自动抓取。

根据综合分析得分结果选取机械臂自动抓取与视觉检查技术为蓄电池装配防错总体技术路线。

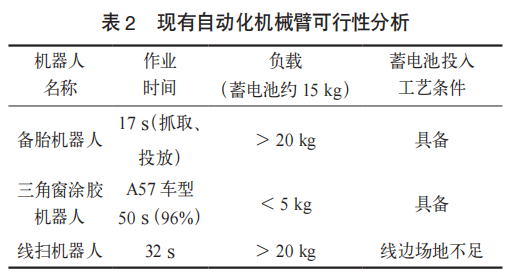

2.1 机械臂的选取

由于负载20kg级别的某品牌机器人单价高达30万元以上,加上安装调试与系统开发费用后,项目总资金往往超过50万元,导致实施成本过高。因此,本项目提出一个思路:充分挖掘并利用工厂现有的自动化设备。

我们对工厂内现有设备进行了分析,筛选出利用率不足80%的设备,并评估了其工位是否满足投放蓄电池的基本工艺条件。结果表明,只有“备胎机器人”符合改造条件,具体可行性分析见表2。最终,我们决定将“备胎机器人”改造为兼具蓄电池自动抓取功能的设备,并以此确立为本项目的改善方向。

2.2 视觉方案的选取

经调查,G公司内部目前研究或应用的视觉技术主要分为四类:AI分类检测、模型匹配检测、斑点灰度检测以及字符识别检测。结合G公司当前的技术能力、人才培养需求及研发方向进行综合分析,最终决定采用模型匹配检测技术来实施此次防错改善。

(1)AI分类检测

AI分类检测是指借助人工智能技术,使计算机系统能够像人类一样,对图像或视频中的目标对象进行识别、分析,并将其归类到预设的类别中。其核心在于利用深度学习等算法,从大量标注数据中学习各类目标的特征(如形状、颜色和纹理等),从而使系统具备对新输入的视觉信息进行自动分类的能力。该技术摆脱了传统检测方法依赖人工设计特征的局限,能够更高效、精准地处理复杂的分类任务。图1所示该技术在汽车冷却液壶盖颜色视觉检查中的应用。

图1汽车冷却液壶盖颜色视觉检查运用

但AI分类技术在实际应用中,因其对数据质量要求高、计算资源消耗大、决策可解释性弱、易受光照和目标姿态等因素影响,且模型更新与数据迭代维护困难,因此极少被采用。截至目前,G公司YC工厂的所有视觉项目均不建议采用该技术,仅在技术预研阶段会投入极少量资源进行部署测试。

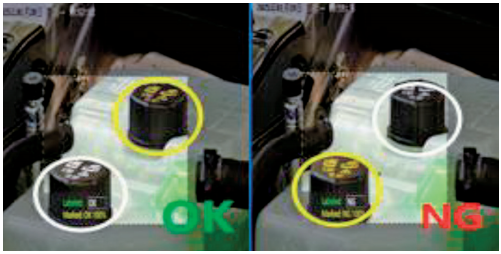

(2)模型匹配检测

模型匹配检测是指通过将待检测目标与预先建立的标准模型(模板)进行比对,来判断目标是否符合要求或识别其类型的技术。其核心原理是先基于已知的标准目标(如合格产品、特定图案等)构建模板,检测时将实时采集的图像与模板进行像素级或特征级的匹配计算(如计算相似度、差异度等),根据匹配结果判断目标是否存在、是否符合标准。例如,在生产线上通过匹配零件模板来检测产品是否存在缺件或破损,或在图像识别中通过模板匹配来定位特定的标识符。这种技术依赖模板的准确性,适用于目标形态相对固定的场景,优点是原理直观、实现相对简单。如图2所示,该技术被应用于汽车空调制冷剂加注口盖子漏装的检查。

图2 汽车空调制冷剂加注口盖子漏装检查运用

模型匹配检测在蓄电池防错案例中的应用难点,在于如何精准定义零件间的特征,若特征选取不合理,当后期零件发生变动时,就需要联动调整所有模板。

(3)斑点灰度检测

斑点灰度检测是指通过分析图像中斑点(即局部区域)的灰度值(即亮度深浅程度)特征,来实现目标检测、缺陷识别或状态判断的技术。其核心原理是:利用图像中斑点与背景或不同类型斑点之间的灰度差异(如灰度值高低、分布均匀性等)作为检测依据。例如,在汽车质检中,可通过检测产品表面斑点的灰度异常(如暗斑、亮斑)来识别污渍、划痕等缺陷。

该技术通常需要设定灰度阈值或统计灰度特征参数,将符合特定灰度条件的区域判定为检测目标。由于其实现逻辑相对直接,它非常适用于依赖灰度差异来区分对象的场景。如图3所示,该技术被用于检查汽车转向灯是否正常点亮。

图3 汽车转向灯是否正常点亮检查的运用

斑点灰度检测主要基于物体表面的亮度(灰度)差异。虽然蓄电池的标签有黑白之分,但即便颜色相同,其灰度也可能存在细微差异,因此这种方法无法可靠地用于所有蓄电池的识别。通常,斑点灰度检测更适用于判断电器元件的指示灯是否亮起或熄灭等场景。

(4)字符识别检测

字符识别检测是指利用计算机视觉技术,对图像中的文字符号(如数字、字母、汉字等)进行识别、提取,并将其转换为可编辑文本的技术。

其核心原理是首先对图像中的字符区域进行定位和分割,然后利用模式识别、特征提取(如轮廓、笔画结构)或深度学习算法(如OCR技术),将字符的图像特征与预设的字符库进行匹配,从而识别出具体的字符内容。

例如,在汽车生产中用于检查车辆的VIN(车辆识别代号)是否清晰、正确,或是在交通管理中用于自动识别车牌号码。该技术不仅能检测字符是否存在,还能精确读取字符内容,因此广泛应用于需要自动提取和校验文本信息的场景。实现此技术需要结合高质量的光学成像与高效的字符处理算法。尾盖VIN条码信息读取示例如图4所示。

图4 尾盖VIN条码信息读取示例

蓄电池的标签位于零件顶端,可视性好,且不同分类与标签上的零件号一一对应,具备实施条件。此外,该技术在G公司YC工厂的多个车间已有成熟应用案例,如焊装车身的VIN打刻、总装的VIN码预查验以及发运中心的合格证打印等,在综合投入成本与运用效果方面均优势明显,相关技术的自主化也已基本实现。

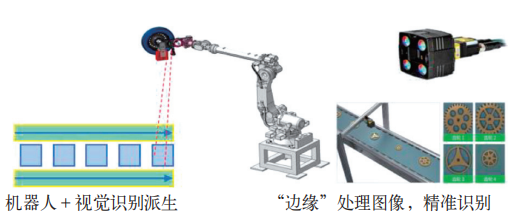

在四轮紧固工序中,当前采用的是模型匹配检测技术。但在实际应用中,由于制动盘暗花、轮毂飞漆及外部光线变化等因素,常导致紧固前的视觉定位识别失败。因此,项目决定继续以此技术作为设备防错的技术路径,期望通过再次的项目实践,深入理解该技术的应用前提与条件,并掌握在该技术条件下解决各类失效场景问题的能力。初步确定的技术路线为:利用旧备胎抓取机器人,并结合模型匹配检测技术,具体方案如图5所示。

图5 利用旧备胎抓取机器人+模型匹配检测技术运用

3 蓄电池装配防错工艺实施方案制定

为降低成本,考虑进行利旧改造。在线边场地规划和器具架使用方面,应尽量避免新增。因此,工艺实施方案仅需考虑如何对现有器具及零件进行移位。应用智能制造技术实现防错功能后,蓄电池的排序也无须再严格遵循车辆上线顺序,可改为按固定货架摆放对应型号的蓄电池这种相对简单的方式。

3.1 工艺布局规划与器具架的利旧改造

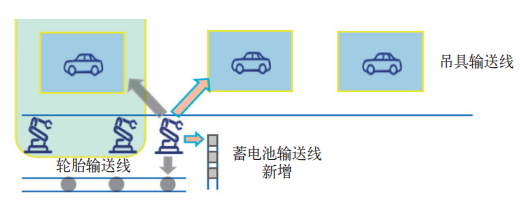

蓄电池输送线布置如图6所示,结合现有底盘线轮胎站的结构,将蓄电池器具架放置在轮胎输送线旁边,以便备胎机器人能以最短距离进行抓取和投放。

图6 蓄电池输送线布置示意

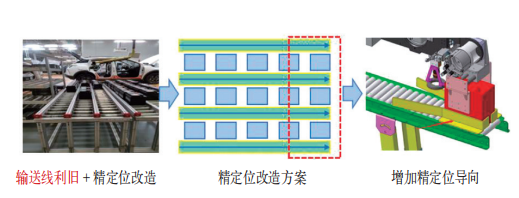

蓄电池输送线主体由原重力3滑移辊道2组并列放置形成,在每个辊道末端增加了型材导向装置,以确保单个蓄电池在重力作用下移动时,其位置能保持相对一致,从而便于后续机械手进行定位抓取。改造方案如图7所示。该方法不需要高精度视觉引导,可有效降低机器人抓取与放置技术方案的实现难度。

图7 重力滑移辊道精定位改造说明

3.2 模型匹配视觉识别技术运用下排序方式的优化

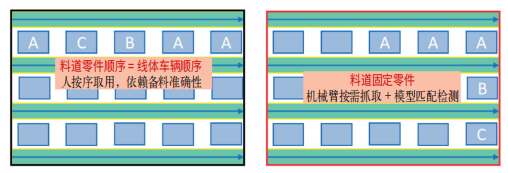

现有蓄电池合计5种,原重力3滑移辊道2组并列放置形成6个放置位。每种零件被固定放置于指定的辊道上,机械臂再根据制造执行系统(MES)下发的任务指令,从对应辊道抓取特定型号的部件,从而确保取用零件的准确性。如图8所示为2种排序方式对比说明。

图8 按车辆顺序放置零件简化为按种类放置

同时,为保证物流人员放置零件的准确性,在货架旁增设了扫描枪与HMI人机界面。物流人员在配送并放置零件时,需进行比对确认操作,该系统会同步生成批次追溯记录。

4 蓄电池装配防错技术改造效果

蓄电池总成的配送与安装流程得到了优化,原先由物流人员按车辆上线顺序排序,再由装配人员按序取用;现在改为由物流人员按种类放置并扫描比对确认,随后机械臂根据MES系统任务,依据预设匹配模型进行二次比对确认后抓取并投入整车。这一改进不仅实现了智能化防错,也简化了排序流程。组合应用后,错装故障率降为零,生产防错技术在实际应用中得到验证。在4个月内近40000台车辆的生产中,未发生错装情况。同时,物流备件和人工取件投放的效率得到提升,实现了人员精简,自动化设备利用率也提升至99.8%。有形与无形效益均显著提高。

5 结语

通过分析蓄电池装配防错的实际问题,我们提出并实践了“简排序+浅视觉”的双重防错方案,成功实现了零错装目标。该方案的核心在于以低成本、高可行性的方式进行技术选型与工艺优化,为汽车制造业及其他行业的装配防错提供了有价值的参考。同时,我们也期望能引发更多总装工艺、质量、设备及IT等领域的人员在此方向上取得实践突破。

参考文献

[1] 丁杰慧,奚立峰.防错技术在汽车制造中的应用[J].江苏科技信息:学术研究,2010(12):155-156.

[2] 岳小兵,王振亚,朱阳兵.防错技术在总装工艺中的应用[J].汽车博览,2020(2):36,38.

[3] 赵盛斌,闫保忠,刘忠臣.防错技术在汽车总装工艺中的应用及提升[J].汽车知识,2025(4):108-110.

[4] 王良涛.多型号复杂轮廓零件视觉识别技术在汽车制造业中的应用[J].汽车工艺师,2024(1):32-36.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:屈健鹏 邓宗良 向春元 张莹,单位:广汽传祺汽车有限公司宜昌分公司。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

汽车前保险杠外观缺陷分析及解决

本文介绍了保险杠注塑生产工艺流程、保险杠外观表面缺陷产生的机理,以及对相关问题解决方案进行分析探讨。在解决实际案例分析过程中,从造型设计到车身数据分析,从模具设计优化到工艺可行性分析,到工装设备过程开发管控等方面开展全流程质量优化设计验证,针对小批量验证过程的实物问题状态,从“人机料法环”等角度进行原因分析,并对要因进行针对性的措施制定,在小批量装车试制过程中反复优化,直到产品符合质量标准。

2025-12-12 段雪娜 牟彬 李飞 郭家 何凡 杨忠 王云飞 苏玉霞

-

基于响应面与3DCS的车身钣金件定位布局优化设计

针对车身钣金件装配偏差导致的试制问题,提出了一种基于Box—Behnken法与3DCS的车身钣金件焊装夹具定位布局优化设计方法。分析了重卡前风窗上横梁定位块坐标参数对装配偏差的影响,得到最优定位设计参数水平。利用3DCS建立前风窗上横梁柔性装配偏差仿真模型,结合响应面法确定最优设计方案。根据优化后的工艺参数指导工装夹具设计并进行零件试生产,有效减少了装配偏差,证实了该方法的实用性。

2025-12-11 王俊豪

-

乘用车外观匹配精良性提升策略

本文旨在探讨乘用车外观匹配精良性的提升策略,以某公司某款乘用车为例,深入研究其在SOP前存在的前保险杠与日行灯匹配不良问题。通过对产品结构、影响要素的全面分析,从尺寸工程角度提出优化方案,重点针对车身夹具精度、外饰件尺寸精度和日行灯定位方式等关键要素进行改进。经实施优化方案并进行大批量测量验证,成功解决了匹配不良问题,为汽车外饰匹配问题的解决提供了参考范例。

2025-12-10 崔东阳 王金鹿 张超 郭勇 李征 高东伟

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多