汽车总装车间底盘柔性吊具支撑结构设计

0 前言

汽车总装车间是汽车制造的核心环节,其生产效率与质量直接影响整个企业的市场竞争力。当前,汽车市场日益多元化,消费者个性化需求不断增长,推动总装车间生产模式向多品种、小批量方向转变。传统刚性吊具由于专用性强、灵活性差,在面对不同车型底盘装配时暴露出诸多问题。例如,在车型切换时需频繁更换吊具,不仅调整耗时,还造成高昂成本,严重制约了生产效率和企业对市场的快速响应能力。因此,研发一种能广泛适配多种车型底盘装配需求的柔性吊具,已成为总装车间实现高效、灵活生产的必然选择。而作为柔性吊具的关键组成部分,支撑点的设计是否科学、优化程度如何,直接决定了整个吊具系统的性能与运行效率。

1 支撑点设计原理

1.1 支撑点的作用

支撑点是柔性吊具与车身接触的关键部位,作用至关重要。在整个吊装与装配过程中,它主要为车身提供稳定支撑,确保其位置准确、姿态平稳。从力学角度看,合理布置的支撑点能够均匀分散车身重量,有效避免局部应力集中,防止车身变形。这不仅有助于保障装配质量,也为提升生产效率奠定了基础。

设车身质量为m,重力加速度为g,作用在n个支撑点上,每个支撑点所承受的平均力Favg理论上可由下面公式计算得出:

在实际情况下,由于车身结构和重量分布不均,各支撑点的受力并不完全相同。但通过合理设计支撑点布局,可以使各点受力尽量接近平均值,从而保证车身的稳定。例如,在一些大型SUV的装配过程中,由于车身重量大且结构复杂,如果支撑点设计不合理,就极易导致车身在吊装环节扭曲变形,严重影响后续零部件的安装精度;而通过精准设计的支撑点,则可确保整个装配流程顺利推进。

1.2 支撑点的设计原则

(1)适应性

支撑点必须具备强大的适应能力,以应对不同车型在底盘结构和尺寸上的显著差异。为此,需通过调节机构实现支撑点参数的快速、灵活调整,从而满足多车型共线生产的多样化需求。以常见的轿车与MPV为例,二者底盘结构和尺寸差异显著。具备良好适应性的支撑点可通过快速调节(如图1所示),可准确适配不同车型,从而保障生产流程的连续性与稳定性。

图1 吊具支撑腿(可进行Y向调节)

试制总装环节负责吉利集团所有乘用车的生产验证工作。开发柔性吊具可显著提升验证能力,并节省因车型更换导致的吊具调整时间。在进行底盘吊具的最大兼容性改造时,已充分考虑了其在X、Y方向上的设备能力。

(2)稳定性

在整个吊装与装配过程中,支撑点必须始终保持足够的结构刚性与整体稳定性。具体而言,支撑点应能可靠地承受车身的全部重量,以及操作过程中可能出现的各种外力干扰。从力学稳定性角度分析,支撑点所受的合力矩M需满足以下条件:

式中,Fi 是 i 个支撑点所受的力;di 是该力相对某一参考点的力臂。

只有确保车身支撑稳定,才能有效防止晃动或位移,保障装配精度。例如,在车间环境中,设备运行可能引起振动,可靠的支撑点能够抵御此类干扰。

(3)定位精度

支撑点的准确定位是实现车身与工位精确对接的前提,直接决定装配工作能否高精度、有序进行。微小偏差即可能导致零部件安装错误,影响整车性能,高精度支撑点可避免此类风险。

(4)可靠性

在汽车总装车间高强度、长时间运行的条件下,支撑点必须具有高可靠性与耐久性,以减少故障停机,保障生产线持续高效运转。频繁出现故障不仅会增加维修成本,还会延误生产,影响经济效益。

2 支撑点布局设计

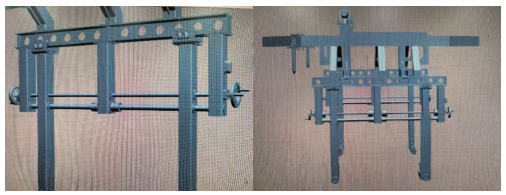

2.1 支撑点数量与位置

底盘柔性吊具的设计需综合考量车身结构与重量分布,因而通常设置四个支撑点,分布于车身前后。其中,前部两点通过孔定位支撑底板,后部两点则支撑车身裙边。此布局经科学验证,能构建稳固的力学平衡,有效分散重量,确保吊装时车身的稳定。

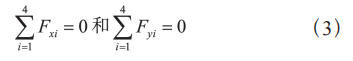

设车身质心坐标为(Xc,Yc),四个支撑点坐标分别为(x1,y1)、(x2,y2)、(x3,y3)和(x4,y4)。为保证车身在水平方向上的稳定,根据静力学平衡条件,在X方向和Y方向上的合力应分别为零,即:

同时对质心的合力矩应满足:

通过这些力学平衡方程,可以确定支撑点的合理位置分布,使得车身在吊运过程中保持平衡。

2.2 支撑点的调节范围

因不同车型底盘尺寸差异显著,为使支撑点灵活适配,需在X向(轴距方向)和Y向(宽度方向)均设置调节范围。实际设计中常采用滑轨、丝杆等调节机构,如图2所示,以实现支撑点位置的快速精准调整,以适应不同车型的支撑需求。例如,当生产线从紧凑型轿车切换至中型SUV时,可通过调节机构迅速调整支撑点位置,使吊具适配新车型底盘,保障高效顺畅的生产切换。

图2 吊具X向调节机构

3 支撑点调节机构设计

3.1 轴距调节机构

轴距调节机构是实现支撑点在X向灵活调整的核心装置,主要借助滑轨和丝杆传动的协同运作来实现调节功能。在实际工作过程中,后吊臂能够在X方向自由移动,并敏锐地接收生产信息化系统传来的车型信息。基于这些实时信息,轴距调节站会迅速做出反应,自动对支撑点的位置进行精准调整,从而满足不同长度车身的支撑需求。

设丝杆的螺距为p,电机驱动丝杆转动的角度为θ(单位为弧度),则支撑点在X向的移动距离Lx可由以下公式计算得出:

通过精确控制电机的转动角度,即可实现对支撑点位置的精确调节。

3.2 宽度调节机构

宽度调节机构是实现支撑点Y向灵活调节的关键,其核心在于滑轨与定位销的配合。前后吊臂上的支撑点均设计为可沿Y向移动,通过定位销与卡槽的卡合与分离,即可快速调整支撑点位置,以适应不同车宽要求。例如,在宽体与窄体轿车交替生产时,该机构能迅速完成Y向位置调节,确保吊具准确适配不同车型,保障生产的高效连续。

4 支撑点定位精度设计

4.1 定位方式

为实现支撑点的高精度定位目标,当下多采用前沿的激光扫描、视觉识别等先进技术。这些技术如同为支撑点赋予了一双“智慧的眼睛”,使其能够快速、精准地识别车身的关键特征点。随后,借助高效的控制系统,支撑点能够依据识别结果,迅速对自身的位置和姿态进行精准调整,从而确保车身与装配工位实现精确无误的对齐。

4.2 定位精度控制

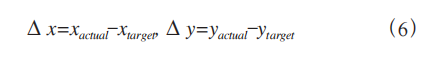

在支撑点的定位精度控制方面,高精度的传感器与性能卓越的控制系统至关重要。传感器能够实时、精准地监测支撑点的位置与姿态,并将数据反馈至控制系统。若设传感器测得的支撑点实际位置坐标为(xactual,yactual),目标位置坐标为(xtargrt,ytarget),则位置偏差为:

控制系统依据这些偏差值,通过控制算法调整支撑点调节机构,确保定位精度始终维持在±1mm以内。这种高定位精度为提升装配质量和产品一致性提供了坚实保障。例如,在发动机与底盘的装配环节,凭借极高的定位精度,发动机能够精准安装到预设位置,有效减少了因装配误差产生的后续调试工作,从而提高了整车的性能稳定性。

5 支撑点稳定性设计

5.1 结构设计

支撑点的结构设计需着重考量刚性和稳定性。在选材方面,通常采用高强度材料,以确保在吊装和装配过程中,支撑点能够从容承受车身重量以及各种复杂外力的作用。同时,其结构形状和连接方式经过精心优化,能够有效避免因振动或冲击导致的车身位移或损坏。例如,采用三角形加强筋结构的支撑点,其刚性和稳定性得到了显著提升,在应对高强度作业时表现出色。

从结构力学角度分析,支撑点梁结构的抗弯刚度EI(E为材料弹性模量,I为截面惯性矩)直接影响其抗变形能力。较大的抗弯刚度可有效减小在外力作用下的变形量,从而保证支撑点的稳定性。例如,在设计支撑点的悬臂梁结构时,通过合理选择材料和增大截面尺寸以提高I值,可显著提升其抵抗变形的能力。

6 支撑点材料选择

6.1 材料要求

支撑点所选用的材料必须具备高强度、轻质且耐腐蚀等多重优良特性,以满足吊具在实际使用中的承载与长期耐久性要求。在汽车总装车间这种复杂环境中,支撑点不仅要承受车身的巨大重量,还需应对潮湿、油污等腐蚀性介质的侵蚀,这对材料性能提出了极高要求。

6.2 材料性能对比

(1)高强度钢材:高强度钢材以其极高的强度和刚性著称,能够很好地满足支撑点对承载能力的严苛要求,然而其较大的重量在一定程度上会增加吊具的整体负荷,对能源消耗和设备运行效率产生一定影响。故而,高强度钢材通常适用于那些对承载要求极高,而对重量因素相对不太敏感的支撑点设计场景。从强度方面考虑,其屈服强度σy较高,能够承受较大的外力而不发生塑性变形。例如,常见的高强度合金钢屈服强度可达800MPa以上,能有效支撑重型车身。

(2)铝合金:铝合金材料具有显著的轻量化优势,同时具备良好的耐蚀性,但其强度相较于高强度钢材略显不足。因此,在一些对重量较为敏感,且对支撑点承载强度要求并非极端苛刻的应用场景中,铝合金成为较为理想的选择。在一些小型电动汽车的总装车间,为降低吊具能耗和提高运行灵活性,部分支撑点采用了铝合金材料。铝合金的密度ρAl约为钢材密度ρsteel的三分之一,这使得采用铝合金材料的支撑点重量大幅降低,同时其具有一定的强度,如6061铝合金的屈服强度可达200MPa左右,可满足一般支撑需求。

(3)碳纤维复合材料:碳纤维复合材料集合了高强度、轻量化以及出色的耐蚀性等诸多优点,在性能方面表现卓越,但其高昂的成本限制了其大规模应用,目前主要应用于高端车型的支撑点设计。在一些顶级豪华跑车的生产过程中,为追求极致的性能和轻量化效果,支撑点选用了碳纤维复合材料,虽然成本较高,但能为产品带来显著的性能提升。碳纤维复合材料的比强度(强度与密度之比)远高于传统材料,其强度可与高强度钢材媲美,而密度却与铝合金相近,这使得它在实现轻量化的同时具备良好的承载能力。

7 支撑点控制系统设计

7.1 控制系统架构

支撑点的控制系统采用基于PLC的分布式控制架构。PLC作为核心,协调控制调节机构、定位系统与减振装置等关键部件的动作与参数。该分布式结构不仅显著提升系统可靠性,保障其在复杂工况下稳定运行,还加快了响应速度,使各部件能够迅速准确地执行指令。此外,该系统具备良好的扩展性与易维护性,便于后续升级与日常维护。例如,在新增车型生产时,可便捷扩展系统以适应新需求。

7.2 传感器系统

传感器系统是支撑点控制系统的“神经末梢”,为整个系统不可或缺的关键部分,主要包括位置传感器、力传感器和速度传感器等类型。位置传感器如像“位置侦察兵”,精准检测支撑点的实时位置;力传感器似“力量监测员”,监测支撑点与车身间的接触力;速度传感器则负责测量支撑点运动速度。这些传感器持续采集数据并反馈至PLC,为控制系统提供决策依据。例如,当位置传感器检测到位置偏差时,PLC可迅速调整调节机构,使支撑点回归正确位置。

以力传感器为例,其输出信号V与所受压力F之间通常存在线性关系V=kFF+b,其中,kF为传感器的灵敏度系数;b为零点偏移量。通过对传感器进行校准,确定准确的kF和b值,即可根据传感器输出电压准确计算出支撑点所受的力,为控制系统提供精确的力反馈信息。

8 支撑点应用效果分析

8.1 提高生产效率

支撑点具备快速调节功能,可大幅缩短不同车型底盘装配的换型时间,减少因更换吊具造成的停机。凭借精准定位与稳定支撑,它实现了不同车型底盘的高效连续吊装与装配,显著提升整体生产效率。8.2降低成本相较于传统刚性吊具,支撑点具备良好的可调节性与通用性,适配多种车型,减少吊具更换与维护成本。其模块化设计提高了通用性,企业无须为每类车型单独采购专用吊具,从而降低设备投资。使用模块化支撑点一年内可节省数百万元设备采购与维护费用。

8.3 提升产品质量

支撑点配备高精度定位系统与稳定支撑结构,保障车身在吊装过程中的定位准确与可靠支撑,显著提高底盘装配质量与一致性,减少装配误差导致的产品缺陷。控制系统可实时监测工作状态,及时发现并预警故障隐患,降低产品质量风险。

9 支撑点未来发展趋势

9.1 智能化

随着AI与物联网技术的发展,支撑点将更加智能化。通过机器学习与大数据分析,它可自动识别不同车型底盘并自适应调整。基于历史数据与实时工况,支撑点能够自主优化调节策略,提高生产效率和产品质量。例如,面对新车型时,系统可快速分析底盘特征并自动调整至最佳支撑状态,无需人工参与。

9.2 自动化

支撑点将深度融入自动化产线,成为实现高度自动化的关键环节。它与机器人、输送系统等协同作业,完成更复杂、精细的装配任务,从而大幅提升车间自动化水平。例如,在底盘与车身对接过程中,支撑点可与机器人实现毫米级精度配合,提高装配效率与质量稳定性。

9.3 轻量化

在节能减排趋势下,支撑点材料选择将持续轻量化。碳纤维复合材料等新型轻质材料将广泛应用,不仅减轻重量,还能提高结构强度与耐蚀性。例如,采用碳纤维支撑点可实现重量减轻30%、强度提高20%,并在恶劣环境中显著提升耐蚀性。

10 结语

汽车总装生产车间的底盘柔性吊具支撑点是吊具系统的核心部件,其设计的合理性与优化水平,对于提升生产效率、降低成本和保证装配质量具有重要意义。本文重点分析了底盘吊具的支撑结构,并详细阐述了其柔性化设计方法及创新应用。实践表明,该设计取得了良好的应用效果。

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:朱智涛,单位:吉利汽车控股(上海)有限公司。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

汽车生产线螺栓拧紧方法的研究

整车的功能、可靠性、耐久性甚至安全性等性能在很大程度上取决于拧紧方法的控制水平。当前,汽车生产作业中的拧紧方法有多种,为了提升拧紧作业的应用水平,需要归纳、分析和总结各种拧紧方法的扭矩控制原理、精度水平和技术经济性的差异,以及不同拧紧方法的适用工况,以适应拧紧作业的技术应用和技术发展的需要。

2025-12-17 张庆庚

-

汽车车门胶条粘接性能影响因素及工艺优化

本文以应用丙烯酸泡棉胶带的汽车车门为核心研究对象,结合其粘接机理与失效模式,系统分析了车身表面清洁度、底涂工艺、滚压力控制、密封条结构设计及环境适应性等多维度因素对胶条性能的影响。通过实验室测试、生产案例验证及数值模拟,提出了涵盖工艺参数优化、智能装配及材料创新的综合改进方案。研究结果为汽车密封系统的可靠性提升提供了理论依据,并为智能制造背景下的工艺提升指明了技术路径。

2025-12-17 靳朝举 王玉静

-

车身输送的尺寸精度管理

本文聚焦于精定位滑橇的尺寸偏差对白车身尺寸精度的影响及其管控方法。研究表明,精定位滑橇尺寸偏差对车身不同区域影响差异显著。通过三坐标检测数据验证偏差影响机制,提出结合在线测量系统的实时监控方法,并针对材料磨损、焊接受力等主因,建立基于磨损规律的主动维护策略,有效降低滑橇偏差对车身关键尺寸的影响,保障装配稳定性。

2025-12-16 张建波 赵文正 刘丰伯 李嘉男

热点文章

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

“双碳”战略下零碳园区建设路径与实现策略研究

2026-03-02

-

马勒2030+战略及其中国故事

2026-03-04

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

基于动力吸振器的某纯电SUV车型路噪优化

2026-03-03

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

本研究聚焦于新能源汽车驱动电机外特性曲线中的“恒功率区间转矩衰减”问题。通过理论计算与工程实践相结合,提出三种差异化解决方案:HEV产品框架下的多能源耦合补偿、PHEV/EV单速电机的性能冗余与高效区扩展,以及EV车型依托多档变速器的系统级能效重构。研究结果表明,通过多档变速器优化、电机性能提升与智能换档策略协同,可有效弥合恒功率区间转矩衰减带来的动力缺口,实现全工况下动力性与经济性的平衡。

作者:宿航毅 郭金海

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

-

满足ASIL D的车载12V钠离子电池系统

-

基于动力吸振器的某纯电SUV车型路噪优化

-

“双碳”战略下零碳园区建设路径与实现策略研究

评论

加载更多