某微车变速器齿轮热处理的质量控制

某微车变速器齿轮在周期式可控气氛多用炉(VKSE5/Ⅰ)渗碳淬火过程中,连续出现内端面、外端面畸变超差,废品率高等问题,严重影响了正常生产任务的完成。

关键点分析

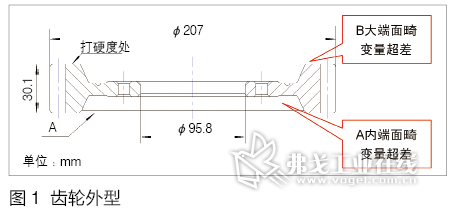

图1为某微车变速器用齿轮示意图,齿轮最大厚度30.1 mm,内孔壁厚9.12 mm,内孔直径φ95.8 mm,最大外径φ207 mm,其材料为20 CrMo钢,技术要求表面硬度(82±2)HRA,心部硬度30~43 HRC,有效硬化层深度0.5~0.8 mm,金相组织检验按HB 5492《航空钢制件渗碳、氮碳共渗金相组织检验标准》进行,零件畸变量要求:

1. A内端面畸变要求

渗碳淬火前≤0.01 mm,渗碳淬火后发出≤0.05 mm。

2. B外端面畸变量要求

渗碳淬火前≤0.02 mm;渗碳淬火后发出≤0.06 mm。

零件加工工艺路线:锻造—等温正火—粗车—精车-滚齿-剃齿-渗碳淬火、回火处理-清理抛丸-精车φ95.8 mm内孔-装机使用。齿轮渗碳淬火、回火处理后,A、B端面畸变量大,致使齿轮在试生产过程中连续出现废品量大的问题,废品率比例为20%~30%,无法保证新品变速器及时投入批量生产。因此,改进渗碳淬火热处理工艺及装炉方式,加强热处理质量过程控制,是提高此齿轮渗碳淬火热处理后一次交检合格率的关键。

原热处理工艺

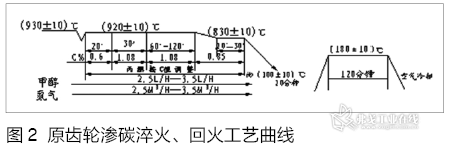

变速器齿轮渗碳淬火采用VKSE5/Ⅰ爱协林多用炉加热渗碳淬火和低温回火,淬火介质为好富顿MT355分级淬火油,工艺曲线如图2所示。装炉采用如图3所示的吊挂装炉、装夹具装炉,齿轮渗碳淬火、清洗、回火和清理抛丸处理后,由原工艺参数生产出的齿轮实际检测结果(见表1)可见,A、B端面畸变严重超差。

渗碳淬火畸变原因分析

渗碳淬火畸变量的控制是此齿轮制造成功的关键。由图1可以看出齿轮的形状复杂,内壁厚度较薄、外径尺寸较大且有效厚度相差较大,控制畸变比较困难。由于齿轮形状复杂、尺寸不均匀,渗碳淬火畸变主要取决于渗碳淬火前齿轮加工精度、渗碳淬火的工艺控制、齿轮的装炉摆放方式及所采用的工装。齿轮渗碳、淬火畸变是渗碳、淬火过程中淬火应力、装炉方式共同作用的结果。淬火应力分为热应力和组织应力,热应力和组织应力在产品淬火冷却过程中总是同时存在,淬火应力为二者叠加的结果。齿轮渗碳、淬火后畸变主要取决于零件的装炉方式和淬火应力,即取决于零件的装炉方式和渗碳、淬火工艺控制。

从实际生产大齿轮吊挂装炉的数据得出,横截面厚度相差越大端面畸变量越大,这可能是厚度大部位,淬火前的均温时间不够,心部温度高,使得淬火过程中,渗碳层和一定深度范围的基体发生了马氏体转变,因体积膨胀对心部产生拉应力,此时心部尚处于较高温度范围,抵抗外层的拉应力差而造成端面畸变量大。同时内孔也发生同样的马氏体转变而体积膨胀,这造成此齿轮截面的温差越大、畸变量超差越大的结果。畸变量超差的齿轮在后续工序中无法修复而全部报废。

改进措施

为减少齿轮畸变,降低零件渗碳淬火、回火后的废品率,我们经过多次分析研究、工艺试验,采取如下改进措施。

1.在渗碳淬火前增加一道预氧化工序,将工件加热到(400±10)℃,保温40~60 min。工件出回火炉后及时送入爱协林多用炉内渗碳,保证工件在多用炉内尽可能使各部位均匀加热。

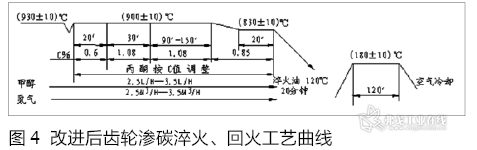

2.改进原用工艺参数

(1)渗碳温度选取为880~930 ℃,较低渗碳温度有利于减少渗碳淬火零件的变形。为此,根据齿轮的使用要求和实际情况,选取齿轮的渗碳温度为900 ℃进行试验生产。改进后齿轮渗碳淬火、回火工艺曲线如图4所示。

(2)淬火油采用的是好富顿MT355分级淬火油,MT355分级淬火油工作范围为60~120 ℃,上限可以为120~150 ℃,提高初始淬火油的温度,由100 ℃提高至120 ℃,增强冷却能力(实际淬火过程中控表温升到147 ℃)。

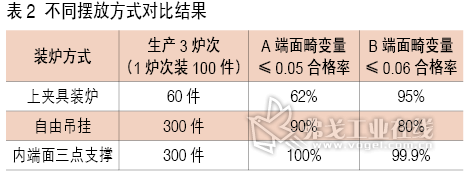

3.试验采用不同装炉方式

试验齿轮采用不同的装炉方式,从中选定畸变量最小的装炉方式。具体各装炉方式试验结果对比效果如表2所示。

从表2中可以看出内端面三点支撑摆放的大齿轮渗碳淬火、回火后畸变量合格率达到99.9%,根据试验结果进行设计、制作专用内端面三点支撑的工装,保证渗碳淬火后工件畸变最小化,满足工艺文件要求。

结语

经使用改进后的工艺参数和三点支撑工装,可使齿轮获得最小的畸变量,同时使齿轮获得组织和性能等所有指标全部满足技术资料要求,保证了齿轮经渗碳淬火、回火后A端面、B端面畸变最小化,同时满足工艺文件要求,达到了新品机型及时进入大批量生产要求。该改进取得了良好的经济效益和社会效益,年节约各种费用70余万元。事实证明,思路就是出路,观念就是效益。只有不断改进、充实和加以完善,才能满足降低成本、提高产品质量的社会化生产需求。

AI《汽车制造业》

龚淑娟

李峥

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多