热成形钢 | 探索汽车集成设计的无限潜能

基于全球范围的节能减排趋势,汽车制造商在白车身设计上更倾向于使用整合程度高、中间加工环节少的大型化零件。在此趋势下,以热成形钢为基础的一体式激光拼焊成型技术仍然是实现零部件整体化和大型化的最优路线。

高强度和高韧性的组合

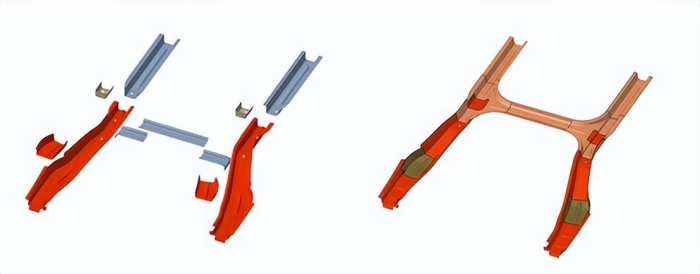

在多零件集成的探索道路上,安赛乐米塔尔推出了一系列解决方案,如热成形一体式门环、内外双门环、前后大门环等等,最新推出的一体式后车体骨架,延续了热成形轻量化和多零件集成的理念,是一种针对下车体结构的轻量化解决方案。

它将传统车身下车体后半段的11个零件,包括后纵梁和后横梁等,整合成一块大型激光拼焊板。方案全部采用铝硅镀层热成形钢Usibor®和Ductibor®,通过材料厚度和规格的定制化设计,零部件的综合性能达到最优,重量也从基准11个零件的14.45kg降低至单一零件的13.05kg,减重近10%。

而通过布料优化设计,一体式后车体骨架的材料利用率提升到86%,相比集成前的74%单车可节省4.3kg材料。

除了轻量化效果明显,一体式后车体骨架后纵梁后段采用的Ductibor®1000在保留足够的材料韧性的同时,强度相比基准提升了一倍,抗拉强度在1000MPa以上,可以增加碰撞吸能的效果,确保电池包或油箱不会在碰撞中产生直接接触,提高防碰撞性能;后纵梁前段采用强度更高的Usibor®2000,抗拉强度在1800MPa以上,可以尽可能地抵抗外力对乘员舱的侵入,极大地提升了轻量化后的安全性能。

热成形钢和激光拼焊是绝配

在全面电动和低碳的行业转变下,多零件集成解决方案成为汽车制造商追求极致轻量以及减少碳足迹、优化成本的新型造车模式。在这一点上,一体式后车体骨架的设计也极具前瞻性和创造性,通过热成形和激光拼焊等先进工艺手段的组合拳,实现下车体结构件的一体集成化。

由于传统冷成形高强钢固有的回弹等问题的限制,当材料强度上升到1000MPa以后,稍微复杂的零件便难以成型,且强度越高,成型性能就越差。一体式后车体骨架应用的铝硅镀层热成形钢,是如何突破成型性的紧箍咒呢?

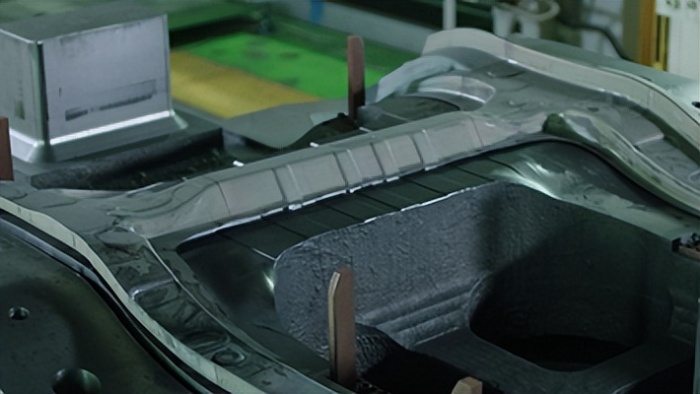

首先,热成形技术通过热处理和高温成型相结合的方式可以实现零件的高强度和更高的装配精度。而正是因为铝硅镀层热成形钢在热成形工艺中表现出的低回弹和优异成型性能,使得冲压厂在工装调试阶段的调试成本和周期得以控制;同时在量产中表现出的极低不良率,可以有效提升量产的连贯性和效率。

大型零件的不同区域对性能有着不同要求,以往常用的点焊工艺已无法满足不同类型以及厚度的材料之间的连接要求。因此一体式后车体骨架采用激光拼焊工艺,将最合适的材料用在最合适的地方。相对于基准方案的传统点焊结构,一体式后车体骨架通过激光拼焊将原来的134个焊点减少到0,节省了分总成的焊装、人工、物流、机器人等成本投入。

据安赛乐米塔尔测算,传统生产基准车型的11个零件所需车间占地面积为400多平方米,而通过多零件集成生产一体成型的后车体骨架只需要200多平方米,车间工作台面减少近一半,碳排放减少22%。

凭借安赛乐米塔尔全球研发力量和EVI先期介入的优势,VAMA联合下游加工中心GONVVAMA在车型早期设计环节便可与汽车制造商开展多零件集成解决方案的联合开发,并提供定制化的产品和服务。目前,一体式后车体骨架解决方案已具备本土化量产能力。

随着热成形钢强度和韧性性能极限的不断突破,热成形钢为汽车的集成设计释放出无限潜能。未来,VAMA也将持续引入更多创新产品和解决方案,为汽车制造特别是车身技术的可持续高质量发展做出贡献。

华菱安赛乐米塔尔汽车板

龚淑娟

李峥

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

锂是新能源汽车与储能系统的关键原材料,其战略价值日益凸显。2025年7月,玻利维亚、阿根廷和智利组建了全球首个锂资源协调机制——“锂欧佩克(LithiumOPEC)”,通过股权管控、上调开采费与推进定价主导等方式,试图重塑全球锂资源供应链的利益分配格局。本文分析其形成背景、运作机制及对我国锂产业链的影响,并从构建自主可控供应体系、推动产业链技术迭代与协同升级、加强国家统筹与海外风险防控以及深化国际合作与全球治理参与四个维度提出应对策略,以增强供应链韧性、降低对外依赖并提升产业话语权,为我国新能源产业高质量发展与资源安全提供支撑。

作者:孙昱晗 宋双 吴喜庆 宋承斌

-

AI驱动下的汽车产业发展趋势及应对策略

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

评论

加载更多