持续改进的发动机质量管理体系

图1 用于SQR480发动机5C件检测的ADCOLE轴类零件测量机和LK三坐标测量机

奇瑞公司不断摸索实践,建立了科学严密的发动机质量管理体系并不断改进,使产品质量得到可靠保障。实践表明,质量意识的培养、防错措施的应用、持续改进及追踪先进的管理技术是提升质量管理水平和产品质量的关键。

奇瑞公司一直将提升发动机的产品质量作为首要的工作来抓,对更高产品质量的孜孜以求的精神造就了ACTECO及CAC两大发动机品牌,使之成为了市场上的主流产品。

在发动机质量管理方面,我们做了很多不懈的探索,并进行了很多有效的改进工作,取得了一定的成果。

初期质量体系的建设

在生产准备阶段就打好质量管理的基础,才能持续地提升产品质量,实现最终的战略目标。为此,我们在国内质量管理经验的基础上,提出了一些新的管理手段并且实际运作,最终取得了很好的效果。

1. 全员参与质量管理

对于过程质量控制,不能仅靠三坐标测量机和轮廓测量机等设备来进行,而必须在生产线上合理地设置量检具,让所有的员工都参与质量管理。

奇瑞公司的第一条发动机生产线是从国外引进的二手生产线,引进时,由于资料不全,生产设备的修复、调试运行已经是困难重重,但为了打造一流的产品质量,我们仍然将恢复生产线的质量控制设备作为首要的工作来做,与当时实力最强的两家国内量仪公司合作,全面恢复生产线的检验夹具与量仪。对于国内不能制作的检测设备,我们与意大利MARPOSS等国际知名企业合作,定制了专门的设备。

图2 应用于SQR480凸轮轴及曲轴生产线上的KOPP凸轮磨床及JUNKER外圆磨床

2. 尽量设置综合检具以减少测量误差和计算

在测量仪器的选择上,我们特别注重设置一些综合检具。如缸孔五截面量仪,缸孔、曲轴孔位置度量仪,连杆、曲轴、凸轮轴、缸盖综合量仪等数十台先进的综合检测设备。每台测量设备都可以在一次装夹后,同时检测多个参数,消除了定位误差及操作误差,同时,检测效率也非常高,是过程质量控制的有力保障。比如我公司SQR480发动机生产线上的连杆最终测量仪,它可以一次性检测连杆的大小头孔孔径、圆度及中心距等多个关键参数。

3. 大型测量设备必不可少

在批量生产之前,我们就建设了当时国内最先进的精密测量室,配置了1台世界上最先进的ADCOLE轴类零件测量机及2台LK三坐标测量机等大型检测设备(见图1)。在使用现场综合测量设备的同时,我们还定期对各种产品进行全尺寸抽检确认,以评估各生产线的稳定性,为质量改进方向做参考,全方位保证产品质量。

4. 全员培训是保持产品质量持续提升的基础

我公司展开了大规模的员工质量知识培训,从厂长到普通员工都必须真正过质量理论知识和技能关,再以TQM为推进模式,使员工掌握了质量控制的基本技能以及初步的精益生产理念,并将其广泛地应用于实际。

与此同时,我公司还启动了ISO9000国际质量管理体系的贯标工作,建立了自己的质量管理流程,并在2001年就获得ISO9001质量体系认证。

精良的设备,精湛的工艺

保证产品质量,没有精良的设备及先进的工艺是无法做到的。在引进第一条生产线之时,虽然资金有限,但在关键的工序,我们还是坚定地购入当时技术领先的NAGEL平台珩磨设备以及凸轮轴快速点磨设备等,确保发动机零部件长期稳定的精度。应用于SQR480凸轮轴及曲轴生产线上的KOPP凸轮磨床及JUNKER外圆磨床见图2。

在以后建设的发动机生产线上,我公司更是大规模地引进国际一流的加工设备,确保产品质量的一致性。如2003年投产的72系列发动机生产线,机加线全部由Heller及Hüller Hiller的加工中心组成;冷试设备(见图3)由美国ATW公司制造,热试设备来自美国ATW公司和上海元孚动力科技有限公司;清洗设备由国际一流的清洗机制造商Durr、MTM及CES提供。

图3 应用于SQR372装配线的美国ATW公司的冷试机可以测量800多个发动机特性参数

在我公司第二发动机厂的建设中,我们全部采用国际一流的设备,打造了高质量的“ACTECO”发动机品牌。第二发动机厂的加工设备由德国Cross Hüller、Heller、Gerhing、JUNKER和Mauser等世界一流厂家提供。这些加工生产线上的关键工序全部设置了自动化的主动测量系统,可以在加工的同时检测产品的尺寸,检测结果以闭环控制的方法反馈到加工过程,确保产品的一致性。在Comau公司提供的装配线上,我们的发动机出厂试验采用100%冷试+20%热试的方式,对其性能进行全面检验和信息存储,可以保证发动机质量信息的长期可追溯性。在质量控制方面,除了运用了常规的监测设备以外,我们还应用了Hommel光学测量仪等先进的检测设备。这些功能强大的检测设备除了具有精确的检测能力以外,还具备统计分析功能,自动绘制控制图并计算过程能力,为提前发现过程变差并采取预防措施创造了条件,真正做到了防患于未然。

严密的过程质量控制

有了完善的质量体系及精良的设备,没有一个严密的监控体系,也无法达到一流的产品质量。我公司的日常质量控制体系包括双三检制的检验制度、关键工序的SPC制度、定期的产品审核以及过程审核等。我们始终坚持不懈地执行上述的常规质量控制措施,确保过程质量的持续提升。

除此以外,我们还在不断地探索创新的管理手段,以下两个方案就充分显示了我们在质量管理过程中的独创性:

1. 对不合格品流出的偶发事件处理

对于过程失控导致不合格品流出的偶发案例,导致总装厂或下道工序抱怨的工序,就被全部定为质量控制点,全部以红色的纸张打印出质量控制点监控清单,列出控制措施以及责任人,在现场目视,要求车间主任每天对措施的执行情况进行检查并签名。经过3个月的跟踪,经确认有效后,方可以转为绿色纸张。此举强化了员工的质量意识,增强了控制措施的执行力度,在每道工序都树立了以客户满意为目标的质量意识。

2. 零部件储运过程中的质量控制

在制造过程稳定以后,零部件的储运、流转过程也是影响产品质量的重要因素。我公司提出发动机产品的零部件制造过程必须做到“不碰面、不下线、专车运、看不见”的过程质量控制原则,为过程质量控制及工艺规划质量指出了明确的要求。

(1)不碰面:在制造过程中,零件与零件之间不能相互接触,以避免发生磕碰和划伤。

(2)不下线:各工序、生产线要做到节拍平衡,均衡生产。要做到这一点,先决条件就是生产线的质量水平高,不但要避免因不合格或返工造成的重新上线的混乱,更要追求精益生产。

(3)专车运:所有零部件都有专用的工位器具,并做到良好定位,在转运过程中做到不倾倒、不磕碰、方便取用以及过目知数。

(4)看不见:发动机的零部件对清洁度要求非常高,所以要对每个零部件都做好防护,最简单的标准就是从包装外部看不到零部件。在厂房外还要做到防灰尘、防雨。

防错措施

任何质量问题,只要发生,就会造成损失,因而在质量管理的实践中,杜绝产生质量问题一直是各企业所追求的最高境界。下面以几个具体的案例说明我们在发动机生产过程中所应用的典型防错措施。

1.出现错误时,工件无法安装

奇瑞72系列的372、472发动机缸体共线生产,夹具是通用的,为了避免程序切换以后缸体错装,我们在夹具上增加了防错装置,在切换程序的同时,切换防错装置,这样就可以防止缸体装错了。

2.工件出现问题时,设备无法开始加工

在加工缸体时,为了防止漏加工曲轴润滑斜孔的零件流出,在缸体装配主盖之前,我们增加了一个自动检查装置,当发现斜孔漏加工时,设备自动停机。

3.出现操作错误时,设备停止并报警

装配线选配轴瓦工位有专用的防错料架,如果操作者选错了轴瓦,发动机将无法进入下一工位。同样的原理还可以用于包装;比如发动机的机油量孔盖被穿起来包装,如果漏加工量孔,则无法装配。

4. 零件拿错时无法装配

372、472发动机缸盖后端要装配两个尺寸大小相同但结构、功能不同的两个碗形塞,为了保证两个碗形塞不错装,我们将前期用的一个工装改成两个专用的工装进行压装,当工件选择出现错误时,工装无法进行压装。碗形塞孔不通时也无法装配,以防止碗形塞错装。

持续改进

我们的第一款SQR480发动机产品面市后,我们一直不断改进,产品设计上从单点电喷到多点电喷,排放上从欧Ⅱ到欧Ⅲ,紧跟甚至是超前于国家排放法规的要求,保持了其旺盛的生命力。在质量方面,我们重点提升密封性和可靠性,应用了独创性的一次成型气门室罩盖及垫片、自补偿性油底壳垫片等技术,不但将产品的密封性提升了100多倍,而且还简化了产品的制造工艺,使其成为了市场上最耐用的产品之一。

即使是对于我们与AVL联合开发的、代表国内顶尖技术水准的ACTECO系列发动机,在投产以后短短两年时间内,我们也已经完成了数十项改进,既提升了性能,又增强了可靠性。

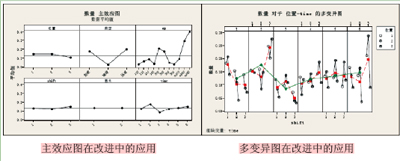

提升管理能力

在开展了精益生产、TPS等培训与实践以后,从2007年底开始,发动机公司还实施了六西格玛管理尝试,经过4个多月的培训与辅导,已经培养出35名绿带,并完成了5个绿带改进项目。在绿带改进项目中,结合MINITAB软件,我们共运用了FMEA、MSA、主效应图、交互作用图、多变异图、DOE、散点图和拟和线图等14种质量工具。其中,MINITAB软件的导入应用是运用工具上的一个巨大改进,它能够方便快捷地统计分析大量数据,并能够套用公式,让每个人都能够应用MSA、DOE和SPC等高技术含量的质量工具。图4是应用六西格玛进行质量改进的实例。

图4 应用六西格玛进行质量改进

结语

随着管理技术的发展以及汽车业竞争的不断加剧,质量管理的理论与方法也在突飞猛进,但是如何创造适合自身条件的质量管理体系是每个企业发展战略的重要构成部分。奇瑞发动机公司虽然在质量管理方面取得了一定的成绩,但随着企业的发展及用户要求的不断提升,我们必将在质量管理方面做出更多的探索,以实现品质领先的战略目标。

获取更多评论