形位和轮廓测量

图1 HEXAGON公司的CMM测量仪

一提到“形位和轮廓”,我们可能马上会想到那些具有复杂横截面的零件,如成形模具或塑料注塑成形的内腔,实际上,即使是最传统的零件也具有形位和轮廓特征。

那么,“形位和轮廓”的含义是什么呢?Carl Zeiss IMT公司的技术保障工程师认为,形位就是指不考虑零件的尺寸或位置的可度量性,形位测定就是确定被测零件的表面形状是否与理想的几何形状一致或接近,轮廓测定则通常与公差要求很高的小半径和小角度的测量有关。

OGP公司的技术专家认为,形位和轮廓用来描述某一个表面的各种形状属性,形位测量是测定零件表面相对于基本几何形状特征(包括直线度、平面度、圆度和圆柱度)的偏差,轮廓测量则是各基本几何形状的集合。在大多数情况下,轮廓可以被细分为若干个形位元素。制造业中的形位和轮廓测量应该以几何尺寸和公差(GD&T)中的定义为基础。GD&T术语规定的形位公差包括上面提到的基本几何形状特征。

轮廓测量设备包括光学比较仪、视频检测仪、专用检测仪和坐标检测仪等。光学比较仪能投影出工件的放大图像,因而能更精确地与样板进行比较,并能更精确地测定形位和尺寸。现代光学比较仪有时还能借助于视频检测仪进行棱边检测和其他图像分析,它通过摄像机将工件的图像传送到计算机的监视器上。视频检测仪还包括诸如棱边检测等软件,它能在该装置的整个平台移动长度范围内对某一棱边的轮廓进行快速、精确的分析,如检测发动机、电动机和压缩机的密封垫形状等。

形位和轮廓检测的自动聚焦功能可以使视频检测仪将横跨某一表面的一系列聚焦点累积起来并实现CNC平台控制,在采集各聚焦点时,CNC平台控制能使零件和成像镜片做直线运动。

图2 Zeiss公司的TSK SurfCom1900DX

用CMM测量仪进行测量时,工件在工作台上移动,这时,CMM通过探针沿工件表面的移动来采集关于工件的详细尺寸数据,图1所示为工作中的HEXAGON公司的CMM测量仪。为了检查特定的形位特征,人们现已开发出多种专用检测仪,如专用的圆度测试仪,它测定螺纹的精度比量规和光学比较仪的测定精度更高,这种检测仪工作时,一个探针或球形探头会以恒定的速度沿工件表面的某一部位移动。图2所示为Zeiss公司的TSK SurfCom 1900DX专用检测仪,其轮廓检测精度可达2.5μm。

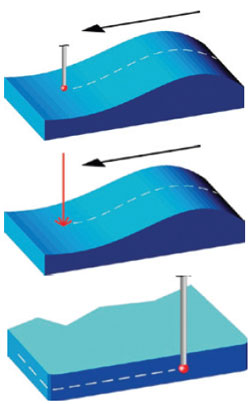

视频检测仪和CMM的制造商正在进一步改进他们的测量技术,以便使用户能选择最适合自己用途的测量方法。在检测仪器上,采用多传感器以接触和非接触方式按不同的分辨率对表面进行检测,实现从各种不同传感器到零件单项分析的综合测量,OGP公司的视频和多传感器检测仪能快速、精确地检测棱边的轮廓(如图3所示)。HEXAGON公司的专家也认为,采用多传感器显得越来越重要,接触式测量和激光、视频传感器的综合使用大大提高了测量的通用性,如可用来测量公差要求非常高的缸孔直径,还可以用来测量同一工件上公差范围较宽的表面形状。

图3 通过接触方式(上图)或非接触方式(中图)对零件进行扫描,OGP公司的视频和多传感器检测仪精确地对棱边的轮廓进行检测(下图)

接触式探头既可以连续接触,也可以单点探测。连续接触式扫描探头会在探头和零件移动时跟踪表面的形状;单点探测则是单独对各数据点进行采集。本文表示为HEXAGON公司的测量实例,该表表明了连续接触式扫描和单点检测的优点,采集较多的数据能更完整、更精确地描述零件的尺寸。

接触式扫描在快速检测诸如孔、平面和圆柱体等的轮廓特征时,具有很好的可重复性和很高的精度,同时还能完整地描述零件特别重要的形位特征。采集较多的数据点能确保测定更符合实际形态,一般来说,采集的数据点越多,结果的重复性越好。

非接触式传感器在工作时会发射一道精确聚焦的激光束或红外线束,当光束投射到工件表面时,它会形成一个光点图像;然后,漫散射光就会聚焦在光电子阵列上。当传感器与工件表面的距离发生变化时,光电子阵列上光点图像的位置也会相应改变。有些传感器工作时也会发射一片平面光束,当该平面光束横截零件时,沿零件轮廓就会形成一条光线,图像传感器可将该光线转换成可度量的数字图像。

确定一种测量手段要从检测要求入手。如果检测目的是加工过程控制,那么描述工件所用的数据点越多,在调整仪器时得到的信息就越有效。在检测能力允许的前提下,能在公差范围内精确确定零件特征的数据数量就是加工过程控制所需要的数据数量。选择完全符合自己用途的探头形式主要应在检测能力与检测精度之间寻求折衷。某些扫描装置能让用户快速横跨零件表面,并能以高达20000个数据点的速率采集数据,但是,当测量精度要求高于百分之几毫米时,就需要选择不同形式的传感器。

在选择某个特定零件所需的检测方式时,还应当考虑如下几方面的问题:

□ 需要测量的形位或轮廓的线条长短或面积大小;

□ 零件的安装以及测量装置的行程要求;

□ 零件的表面状态——探头接触表面可能会导致易弯或易碎零件损坏。

获取更多评论