电子电气架构和通信网络的开发

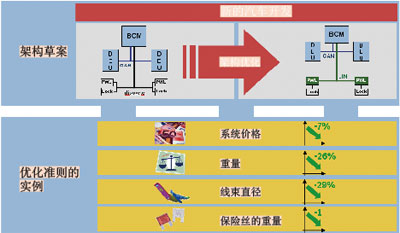

车门电子系统示例展示架构优化给客户带来的益处

随着对汽车电子系统需求的迅猛增长,同时又需要尽量降低系统成本,这要求汽车制造商和系统合作伙伴在车辆设计流程的最初阶段就展开密切的合作。

电子电气架构设计阶段的客观评估流程可以形成深思熟虑的设计决策。由于采用支持数据库的开发工具,这可以确保在所有流程环节中保持一致的规格,并且能够在开发合作伙伴之间交换数据。这一方案的其中一个关键组成部分是博世工程公司推出并建立的通信网络规格框架,可以减少开发工作量。另外,在开发过程中,还可轻松增加每位客户的特殊需要。

设计开发的边界条件

在开发流程的初期阶段,要求开发稳定的架构,从而可在其上添加新的功能。电子电气架构应当是一个通用的平台。因此,架构开发的目标必须是确定整合的系统最佳方案,而不是针对某个特定的模型进行优化。

开发方案

1.设计开发/评估

电子电气架构开发流程的第一步是需求设计。所需的功能范围将输入到需求数据库中。在这一阶段,还要指定必要的技术以及非功能性需求。此外,还应与汽车制造商商定在架构设计期间需要考虑的边界条件,其中包括影响线束设计的制造设计。与此同时,还应分析当前车辆平台的电子电气架构,发现缺陷。

分析阶段的结论也是开发新架构设计的起始点。要创建设计草案,除了识别弱点之外,还要采用其他3个来源:

(1)从基准数据库中可以获得同一类别中相似车辆的电子解决方案。

(2)评估市场上新产品的接口以及它们与潜在电子电气架构的集成性。

(3)解决方案数据库包含适用于各种功能和车辆类别的、经过评估的架构解决方案。

经过设计阶段后,电子电气架构将在电子电气设计工具中建模。使用这一工具可以与汽车制造商和线束供应商进行数据交换,根据商定的标准对设计进行自动评估。确定下来的值用于创建评估矩阵,以显示各种架构设计的优缺点,选择最佳架构。

2.客户益处

上图通过车门电子系统示例展示了上述架构优化的潜力。在这一特定的车辆项目中,通过采用带有防挤压系统和LIN接口的机电车窗升降机马达来取代车身控制器对后车窗升降机和门锁进行的单独控制,使系统成本降低了7%,重量减轻了26%,线束直径减小了29%,从而节约了更多成本。

3.电子电气架构设计延续到系列产品开发阶段

完成架构评估后,选定的架构将继续用于制定控制装置、智能传感器和执行器的初步规格,从而支持汽车制造商的零部件开发过程。

4.通信网络设计

当选定的架构用于系列产品开发阶段后,将开始详细的网络设计。首先,在设计开发期间采用的需求将根据总线系统进行扩展,接下来是制定详细的需求规格。通信网络用网络规格和通信矩阵来描述。根据这些文档拟定测试规格,检查网络是否正确实施。

在设计通信矩阵期间,重要是配置详细的信号规格并优化数据传输,以便充分利用总线系统的特定带宽。另一个重要的设计因素是为将来增强功能预留空间。我们采用两项技术来优化传输的数据量:首先,采用经过明确预定义的设计来进行ID分配和数据包装;其次,采用总线负载和延迟时间分析工具。实施的网络规格在系统集成阶段进行验证,并在该阶段初始运行电子电气系统。

5.标准规格框架

博世工程公司开发并建立了常见通信网络规格的标准框架:CAN网络规格(基于ISO11898);CAN测试规格;CAN通信矩阵;网络管理规格(基于ISO 17356-5);网关规格;CAN诊断规格UDS/KWP2000(基于ISO 14229-1/ISO 14230-3)。

获取更多评论