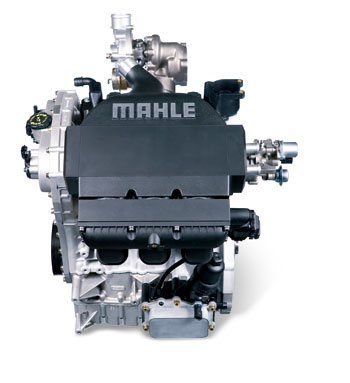

创新的马勒小型化发动机

降低CO2排放量,以及越来越严厉的其他排放法规,是开发未来内燃机最重要的挑战。马勒具有公认的系统开发专项技术,并且有80多年成功开发和研制内燃机部件和系统的经验。现在马勒正在开发具有创新意义的小型化发动机,来证明其在最新发动机技术领域的能力。

小型化汽油发动机

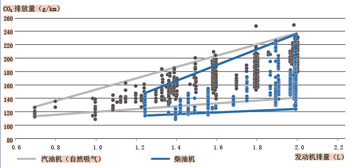

配有排量大于1.4 L、采用自然吸气发动机的车辆在新欧洲驾驶循环(NEDC)中,很难达到计划的目标——CO2排放为130g/km(见图1)。这种排量的自然吸气发动机会将车辆运行的扭矩和功率输出限制在大约150N m和75kW左右,这样在很大程度上降低了车辆的动力性。为了克服这种燃油消耗和动力性之间的冲突,通过降低排量并且使用涡轮增压补偿功率和扭矩输出的小型化技术,对于汽油发动机是非常有前途的可选择方案。降低发动机排量,将会获得较低的摩擦损失、较小的重量和较少的换气损失。让客户接受先进的小型化技术概念(排量降低至少35%,同时获得燃油经济性改善至少20%)的关键在于瞬态和稳态时的低速扭矩特性。

图1 在新欧洲驾驶循环(NEDC)中的车辆排放

马勒低排量技术途径

马勒基于以下原则开发了带有先进小型化技术的概念发动机:

■ 小型化技术是降低燃油消耗和CO2排放最重要的技术之一;

■ 特别注意使用核心技术获得较高的低速扭矩(涡轮增压、汽油直喷和可变气门正时);

■ 展示马勒系统和零部件,针对该技术的解决方案和技术革新;

■ 展示发动机性能和独特的燃油经济性解决方案,该方案对发动机量产具有可行性和低成本的优点。

马勒小型化发动机(见图2)的排量(3缸1.2L)适用于自重1 600kg的车辆,与2.4L自然吸气发动机相比较,小型化了50%,在NEDC中这将获得高于20%的燃油经济性改善。外特性曲线的目标是:在1 000r/min时达到1.6Mpa的平均有效压力(BMEP),最大平均有效压力为3MPa,升功率为120kW/l,单位燃油消耗(BSFC)的目标是,最低燃油消耗为235g/kWh;在2 000r/min时,平均有效压力为0.4MPa,燃油消耗为295g/kWh。

现代发动机中先进的马勒零部件和系统

图2 马勒小型化发动机

马勒小型化发动机的挑战性研发目标需要系统工程技术和系统设计,来实现以下发动机系统:

■ 特别设计的单级和双级涡轮增压系统;

■ 带有优化燃烧室(几何形状和冷却)的缸盖,带有压电式喷油嘴的中置汽油直喷技术,质量轻,使用马勒COSCAST工艺来减少壁厚(见图3

图3 马勒小型化发动机的缸盖和凸轮驱动

),同时具有为未来技术升级预留空间的特点;

■ 马勒COSCAST工艺生产的缸体,使用马勒NIKASIL 涂层气缸壁来降低摩擦,并通过整体穿越螺栓连接降低变形,以获得良好的热量管理;

■ 动力单元由马勒提供的锻造铝活塞、锻造钢连杆、DLC涂层活塞销和轴瓦、及有PVD涂层的活塞环套件组成,能承受高达14MPa的气缸爆压;

■ 气门驱动系统设计(4气门/缸,双顶置凸轮轴(DOHC),低噪声链传动),低摩擦滚子指状从动件、马勒组装式凸轮轴、含有马勒冷却轻质气门的气门优化组件和独立双凸轮轴相位器来优化低速扭矩,以达到低重量、低摩擦以及低磨损;

■ 高度集成和紧凑的马勒进气系统,具有低重量和低空气容积的特点,以获得更好的瞬态性能;

■ 带有冷却器的EGR系统和马勒空气脉冲阀可以避免发动机在高速高负荷区域的过量供油并改善发动机瞬态特性。

该发动机和首次试验台架结果在2007年法兰克福国际车展(IAA 2007)上展出过。考虑到不同市场的不同边界条件,马勒将会开发出多种应用样机,加强马勒所特有的系统竞争力。开发该发动机的经验,使马勒拓宽了其在现代内燃机高性能部件和系统开发方面的研究领域。

获取更多评论