解决变速器同步器同轴度超差问题

针对神龙公司襄樊工厂变速器车间加工BE变速器同步器同轴度超差的质量问题,通过原因分析、制定对策及保证实施结果三个过程,神龙汽车有效改善了同步器的加工质量,并节省了大量成本。

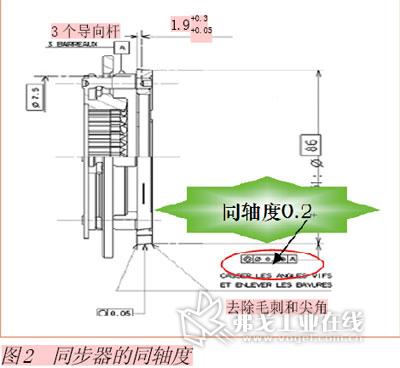

同步器是汽车变速器中非常重要的零件,其作用是实现挂档平顺。我公司BE变速器采用锁销式同步器,能够传递较大的扭矩,它由齿套、同步锥环、卡环和导向杆组成(见图1)。同步,是指在同步锥环的作用下,使两个转速不同的零件瞬时使转速达到相同水平,以达到平稳换档的目的。同步器的质量好坏直接影响换档的平顺性。为了保证产品的性能,同步器同步环与3个导向杆分布圆同轴度质量是至关重要的,产品要求同步器的同轴度小于0.2(见图2)。目前,国内通常是采用先单独加工同步环(铜材或粉冶喷钼等)螺纹槽,再铆接成同步器总成。而我公司采用先压装铆接好同步环(铝材)半成品,然后再加工螺纹槽,来保证同步器同轴度要求。目前采用这种加工工艺在国内还属首创,其特点是产品精度高,质量更有保证,磕碰少,但加工难度较大。如果同步器同轴度超差,会导致挂档困难,有异响,产生噪音,影响同步功能。

现采取的加工过程

神龙公司襄樊工厂同步器的加工过程如下:

OP05在上线前对齿套进行检查,确定齿套经过热处理,零件无磕碰伤及黑皮,齿的倒角满足工艺要求,防松槽外观无缺陷。

OP10在XF1323将3个导向杆压装到同步环内,检查贴合紧密以及导向杆扁平面的平面度。

OP20在XF1324上快速将卡簧装配到同步器滑套内,再装入同步环与导向杆合件。

OP30在XF1325上将另一端同步环压入3导向杆到位后,两端同时进行静压铆接。

OP40在XF1326/XF1466上车锥面及螺纹,该工序是保证同步器总成最终质量的关键工序,要求同时保证6°45’±10’半锥角,锥面高度1.95~2.2mm,锥面圆度0.05,锥面与3导向杆分布圆中心的同轴度小于0.2等,这种加工方式,夹具是一个要点和难点,目前国内还没有先例。

OP50在XF1410上清洗后,发装配工段进行总成装箱。

加工现状

2008年5月份,车间共生产同步器1948件,不合格品占8.93%,为了维持装配的产量,车间对所加工零件进行100%挑选,耗费了大量的人力和时间。为此,检查室对5月份同步器总成的不合格率进行了调查,统计数据表明:5月份影响同步器不合格率的主要原因为同轴度超差、表面加工缺陷、圆度超差、高度及角度超差等原因,而同轴度超差占主要原因,占不合格品的7.23%。

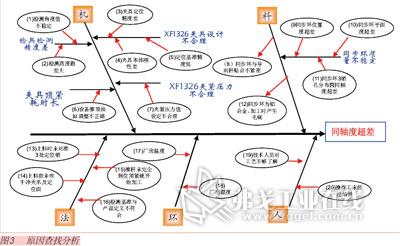

原因分析

2008年6月份车间召集工艺、工装设计、维修和质量检查室等辅助部门成立攻关小组,并从人、机、料、法及环五个方面进行了分析(见图3),共分析出了20条末端因素。小组成员通过对20条末端因素的逐一分析和试验,最后得出如下4条要因:

1.夹具定位精度差。

2.夹具本体刚性差。

3.工件定位基准精度低(选择不合理)。

4.同步环与导向杆贴合不紧密。

对策制定及实施

1.对策制定

针对得出的4点原因,我们分别采取了对应的措施加以解决(见表)。

2.对策实施

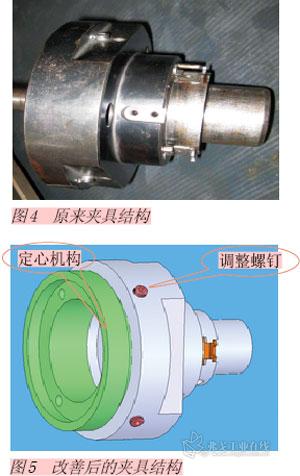

(1)夹具定位精度差。图4所示为改善前的夹具结构,同步锥环的加工夹具体为刚性连接,无定心机构,其径向跳动无法调整。经过反复仔细检测径跳动达到0.07mm,端跳动达到0.08mm,其精度远超出了工艺要求的0.02mm,对加工质量也有较大的影响。

图5所示为改善后的夹具结构,在原有夹具体的基础上重新设计可调整定心机构,通过夹具体上调整螺钉实现径向跳动的调整。径向跳动打表检测,调至0.01mm内。

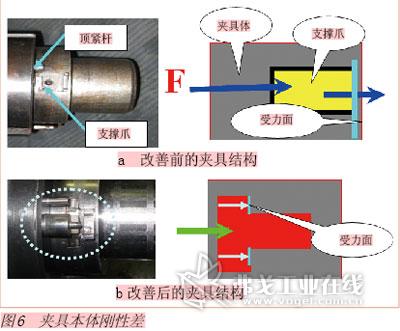

(2)夹具本体刚性差。图6a所示为改善前的夹具结构,当顶紧杆以6kg的力将零件轴向顶紧在支撑爪内端面时,这6kg的力直接传递在受力面上,而支撑爪受力处的厚度仅为0.7mm,经检查发现支撑爪的受力处已有明显的变形和裂缝,说明夹具的刚性很差。

图6b所示为改善后的夹具结构,支撑爪的结构由原来的矩型结构改成了“品”字型结构,这样这6kg的力直接传递在两个受力面上,即每个受力面承受的力约为3kg,这样大大改善了夹具的刚性程度。

(3)定位基准精度低。把同步器装夹在夹具上时,其定位基准为导向杆的扁平面,而导向杆扁平面的尺寸公差为0.2,以此平面作为定位基准定位误差大。经检查发现,装夹后3个导向杆圆度达到0.11,不符合工艺要求。同时,支撑爪的宽度大于导向杆扁平面宽度,径向定位容易误差,影响加工质量。

把支撑爪的平面定位槽改为V型槽,因导向杆的直径公差为0.034,故将定位基准由导向杆的扁平面改为两侧母线,改善后用塞尺检测支撑爪与同步环接触面的间隙小于0.01mm,装夹后3导向杆的圆跳动小于0.035mm。这样大大改善了零件的定位精度。

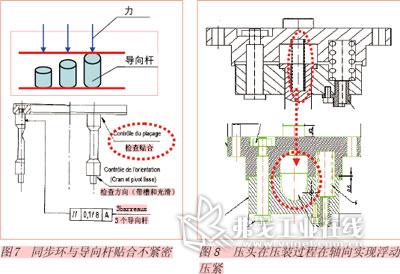

(4)同步环与导向杆贴合不紧密。如图7所示,在XF1323上将3个导向杆压装到同步环内后,需检查导向杆与同步环贴合后的间隙,其间隙最大为0.12mm。压装设备的压头靠弹簧来实现上下运动,没有圆周方向的浮动,当导向杆的长度不一致时,较短的导向杆没有被压到位,导致压装后的间隙不合格率达7%。

如图8所示,将压装设备的压头增加球头结构,使压头在压装过程在轴向实现浮动压紧,这样3个长度尺寸上有一定误差的导向杆均能被完全压装到位,实施后经检查室用0.03塞尺连续检测1000件,未发现不合格件,持续跟踪,能力值均合格。

3.结果检查

检查室对改善后同步器同轴度后续6个月的加工质量进行了检测,其不合格率由原来的7.23%降至了0.3%,满足工厂给车间制定不合格率控制在1%范围内的质量目标。

结语

BE同步器总成采用先装配,后加工螺纹(加工螺纹后,清洗装车)的工艺,属于国内首创,技术含量高,夹具设计及制造精度均有很高的要求。同时,对同步环来料也要严格按产品图的要求把关。通过本次攻关研究,大大降低了同轴度超差废品率,充分体现了质量改进、人员技能提高和多部门团结协作的良好结果。

通过改进,按当年同期统计的BE变速器产量32234台套计算,节约成本达到21.87万元人民币,同时也取得了一定的社会效益。

获取更多评论