低气味、耐刮擦及耐候的PP汽车内饰专用料

PP以其密度小、性价比高,优异的耐热性能、刚性、耐化学药品腐蚀性,以及易于加工成型和回收等特性在汽车内饰中有着多种应用。基于节能、环保、安全、美观和舒适的要求,汽车行业对汽车内饰的要求日趋严格,如更低的气味、更耐刮擦及耐候性更高,从而迫切需要塑料材料生产商能够开发出可满足这种要求的PP汽车内饰专用料。

前言

21世纪是环保世纪,节约能源、绿色环保及走可持续发展道路已成为全球关注焦点,并成为各行各业发展的准则。汽车是现代社会中最为重要的交通工具之一,节能减排、安全化、舒适化和绿色环保是世界汽车工业发展的主要趋势。就汽车用材料而言,除要求其能满足使用要求外,还要求其发展必须以节省资源和能源、环保及易回收利用为出发点。

据报道,一般汽车部件每减重1%,就可节油1%;运动部件每减重1%,则可节油2%,这就要求所用的汽车材料质量轻。塑料作为一种轻质材料在汽车中的应用日趋广泛,聚丙烯(PP)作为其中的一个大品种,以其密度小、性价比高,优异的耐热性能、刚性、耐化学药品腐蚀性,以及易于加工成型和回收等特性在汽车内饰中有着多种应用,如用于制造仪表板、门板、方向盘和护柱等部件。

目前,宝马、奔驰、大众和通用等主机厂对内饰用PP材料的要求越来越高,如需满足高熔指、高模量及高冲击外,还要满足低气味、低挥发和耐刮擦等一系列特殊要求。例如,一汽大众对PP内饰件的应力发白、耐刮擦性和白痕等都提出了更为苛刻的要求;上海大众对PP内饰件表面发粘、低VOC(挥发性有机物)和低雾度等提出了更高的要求;上海通用要求所有的PP内饰件都必须被送到海南进行暴晒测试。由此可见,低气味、耐刮擦及耐候是PP汽车内饰专用料的主要发展方向。浙江俊尔新材料有限公司(以下简称“俊尔公司”)洞察到了这一发展方向,经过科技功关,成功开发出了可满足现有多个标准的低气味、耐刮擦及耐候的新型PP汽车内饰专用料。

低气味

出于安全、绿色环保和健康的考虑,汽车内饰件的挥发性有机物(VOC)排放问题引起了世界汽车制造业的高度关注。大多数内饰部件中都含有一定量的挥发性有机化合物,它们主要是烷烃、烯烃、芳烃、乙醛或酮类的物质。当气温达到一定高度时,这些挥发性物质就会释放出来。它们有些会形成雾凝结在前挡风玻璃上,从而影响驾驶员的视线,有些则产生异味对乘员的身体造成伤害。

基于这种原因,低气味、低VOC排放的PP材料受到关注,相应的标准也出台,其中涉及的检测项目包括气味、雾度及总碳量挥发等。以大众汽车公司的PV3900标准为例,在80℃条件下对气味进行评估,其气味评估系统包括6个等级:无法察觉(1级)、可察觉但不令人厌恶(2级)、易察觉但不令人厌恶(3级)、令人厌恶(4级)、非常令人厌恶(5级)以及令人无法忍受(6级)。该标准要求汽车内饰塑料件的气味等级为3级或以下,但一般的改性PP塑料的气味等级为4~6级,从而难以满足标准要求。

PP塑料产生气味的原因是多方面的,主要包括:PP树脂中残留有低分子物质;添加的助剂迁移到聚合物的表面或在聚合物表面挥发;聚合物老化降解所产生的短的碳链,被氧化后会产生醛酮类的易挥发性物质等。俊尔公司通过选用残留物少的基体树脂和低挥发性的助剂,以及采用特殊的气味吸收剂、加工工艺和后处理技术,成功解决了原有PP汽车内饰专用料的气味及VOC问题。新开发的材料的气味等级为3级,可满足大众PV3900标准的要求,同时该材料的总碳值低于50ugC/g,完全满足大众PV3341标准(汽车内饰非金属材料有机化合物排放测定)的要求。

耐刮擦

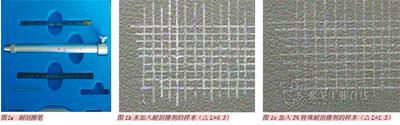

近年来,汽车内饰开始向免喷涂方向发展。PP汽车内饰专用料作为一种绿色环境友好型材料,不仅可避免喷涂工艺过程中造成的环境污染,而且还降低了生产成本。然而,PP树脂本身的表面耐刮擦性差,很大程度上降低了产品的美观程度,因此,提高PP材料的表面耐刮擦性能,也是一个重要的研究课题。PP树脂、填料、助剂及润滑剂等都影响着PP的耐刮擦性,目前主要通过添加耐刮擦剂来改善PP材料的耐刮擦性,而市场上的耐刮擦剂,主要为低分子化合物,本身的气味比较重,易析出,所以在被添加到PP材料中后会使材料的气味加重、总碳含量提高。基于此种原因,需要选择一种低气味、不易挥发且与树脂相容性好的耐刮擦剂,使其在提高材料的耐刮擦性的同时,也可以严格控制VOC的排放。俊尔公司通过对耐刮擦剂的筛选和复配、配方的设计以及矿物表面处理工艺的研究,成功解决了原有PP汽车内饰专用料不耐刮擦或由耐刮擦剂带来的气味问题。新材料不但保持了PP材料良好的综合性能,而且可满足大众对汽车内饰PP材料的耐刮擦要求,即在10N作用力下,色差小于1.5(如图1a、1b和1c所示),同时该材料也较原有耐刮擦PP材料的气味轻及总碳量低。

耐候

汽车内饰除了低气味、耐刮擦性外,耐候性也尤其重要。当前,在汽车内饰材料的耐候方面,各个汽车厂家都提出了比较高的要求。这些要求主要表现在:耐候助剂与树脂的相容性强,低析出,且适用于各种环境等,同时仍需控制其气味及VOC。PP树脂极易老化,在造粒阶段通常加入稳定剂,如抗氧剂、光稳定剂和紫外线吸收剂等。由于这些稳定剂在一定的温度或者光照下易发生析出现象,因此易导致材料耐老化性能降低、制件表面喷霜以及材料的雾度、总碳量升高。俊尔公司采用特殊复配型稳定剂(与聚丙烯树脂相容性好,且具有优异的耐光和耐热性能,不易析出,不易起雾),大大提高了PP内饰材料的耐候性。通过内饰件的加速老化测试(福特标准SAEJ1885)可知,当总辐射能量达到1250KJ/m2时,无光稳定剂的PP材料,其色差大于5,甚至表面已出现肉眼可见的大量斑点或裂纹(如图2a所示),而加入复配光稳定剂的PP材料(俊尔公司新开发的材料),其色差<1.5,灰度等级在4级以上(如图2b所示),完全满足汽车内饰件的耐候性要求。

结语

随着汽车行业对绿色塑料日益关注,汽车制造商都期望塑料材料供应商们能够提供具有良好的力学性能、美观性以及低气味、低总碳量的绿色环保塑料材料以满足汽车内饰的苛刻要求。由俊尔公司开发的低气味、耐刮擦及耐候的新型PP汽车内饰专用料,不仅具有优良的机械性能,还具有低气味、低VOC排放、低雾度以及优良的耐刮擦性和耐候性,在实际应用中,可以实现节能、环保、安全、美观和舒适的目的。

获取更多评论