复杂加工的理想选择

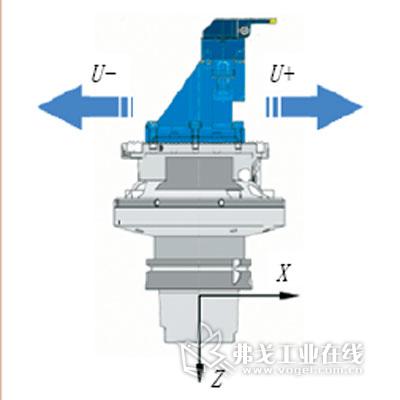

图1 U轴(DIN)是一条附加数控轴,用来控制在U方向的运动(平行于X轴,垂直于主轴中心轴)

虽然,现代制造技术已得到了迅速发展,但是,在机械加工过程中仍存在着耗时高、成本高的工序无法得到解决。其中,在加工中心上实现车削功能就是一个典型实例。现在,HELLER径向进刀系统帮助用户有效地解决了这一难题。

过去,由于加工中心不具备车削功能,用户不得不为了实现工件的车削加工,将其从加工中心上取出重新装夹到车床上。现在,HELLER径向进刀系统为用户带来了一种具有高技术含量和高经济性的方案,完美地解决了这一难题。HELLER径向进刀系统通过减少工件的装夹次数,缩短了辅助时间,从而减少工件的加工时间,降低了由于反复装夹造成的精度损失。

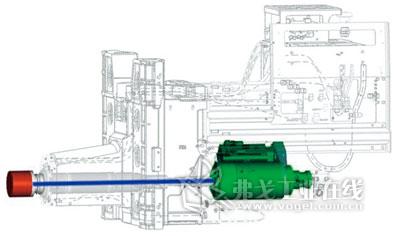

图2 单元化的径向进刀系统:驱动合并在加工单元中,行程控制轴集成在主轴内部, U轴通过数控轴实现

HELLER径向进刀系统的基本操作原理是,使用单独的数控轴(U轴,见图1)来控制刀片径向移动的刀具(又称为车削头)。整个系统包含一个驱动,一个通过主轴中心的行程控制传动轴和一个车削头(见图2)。主轴和行程控制传动轴的转速差,通过机械连接传到车削头上。车削头内部的传动系统,将转速差转变为刀片的径向移动。其中,车削头上面可以装配各种刀具,实现不同的加工功能。同现有的集成在机床内的径向进刀解决方案相比,HELLER径向进刀系统可谓是一个高度集成的成套方案。

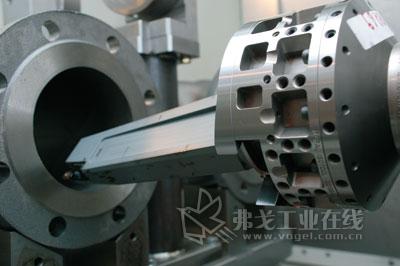

图3 U轴主轴端接口和刀具端接口

HELLER径向进刀系统成套方案,是加工中心上最大化的系统集成技术:径向进刀系统的驱动完全集成在机床主轴单元中。一个集成在主轴内部的行程控制轴把驱动单元和车削头连接在一起,车削头带有的刀具通过U轴控制。这样的设计,让径向进刀系统作为一个功能完整的机床数控轴,可以通过数控系统编程进行控制,比如,刀具的运动方向和速度,用来增加或者减小直径。这种概念优势众多,其中两点显而易见:集成化的设计,避免在加工区域形成造成碰撞危险的外形干涉;刀具不需要配有单独的驱动,刀具的重量因此减轻。同机电一体化的其他方案相比较,HELLER集成方案具有更多的优势:整个径向进刀系统的外挂部分短,所以力臂小,系统翻转转矩相应减小;考虑到减少的刀具重量,整个系统的刚性优势明显,切削效能高,而且易于操作。

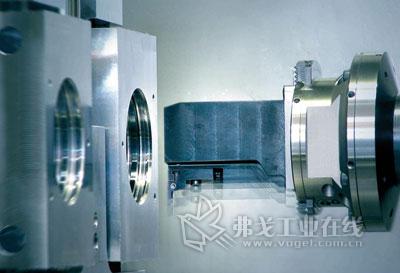

图4 工艺独立性最大化:驱动和刀具空间位置分开,驱动单元位于加工空间之外,不受切削液和切屑影响

HELLER径向进刀系统还具有许多其他优势,诸如:换刀后主轴夹紧车削头,行程控制轴是直接连接在车削头上的,没有开放型的接口(见图3、图4)。而在传统的解决方案中,切屑和切削液往往会通过开放型接口渗入系统,易造成错误。另一个值得关注的优点是,驱动和车削头之间使用过行程控制轴固定连接,当车削头每次被自动换入或取出主轴的时候都是在一个固定位置,因此切削刃的位置也是固定的,车削头不需要重新通过参考点调整,可以立刻投入使用。

图5 HELLER径向进刀系统是加工平面、密封面、任何轮廓、球截形和槽的理想选择

当加工一个工件需要采取多种工艺时,HELLER径向进刀系统的潜力就会得到充分展现。此外,车削头往往还是割槽、旋转体型腔或者外圆轮廓等加工工况的理想选择(见图5)。更重要的是,这项技术保证了工艺的灵活性和经济高效性:带有径向进刀系统的HELLER机床可以使用任意多的车削头(见图6),且对刀具生产厂商没有限制,这对某些行业来说是非常重要的。另外,同市面上其他的附加系统方案相比,使用HELLER径向进刀系统时,只需要一个在机床中的驱动即可,所以,使用的车削头数量越多,价格优势也就越明显。

图6 可以使用任何厂家的车削头,存放在标准刀库中与完整地数控轴功能配合,提供给用户最完美的灵活性

获取更多评论