可变模温成型技术在汽车内外饰上的应用

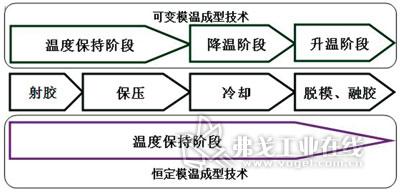

图1 可变模温成型技术的工作阶段及其与恒定模温成型技术的对比

可变模温成型技术作为一种较为成熟的注塑工艺,正在从传统的家电、通信行业进入汽车行业中。配合适用于高模温成型的改性工程塑料,这项技术将为汽车内外饰件的设计带来更多的创意。本文对该工艺的生产优势做了分析介绍。

近年来,汽车内外饰注塑件正日益向壁厚更薄、结构更复杂、强度要求更高及外观更精美的方向发展,从而使传统的恒定模温成型技术难以适应这一发展要求,因为它极大地限制了设计人员的开发思路,使得新的设计创意难以得到实现。为此,已在大型LCD显示器和电子通信行业中得到广泛应用的可变模温成型技术现在被引入到了汽车制造业中,例如,北美福特等新车型的内外饰就是采用该技术被生产出来的。

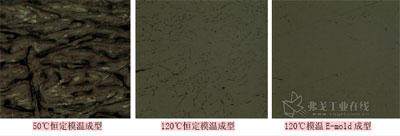

不同于传统的恒定模温成型技术,可变模温成型技术能够在注塑成型的过程中,随时根据实际生产的需要,改变模具的表面温度,以达到优化注塑产品性能的目的。图1反映了可变模温成型技术的工作阶段及其与恒定模温成型技术的对比。

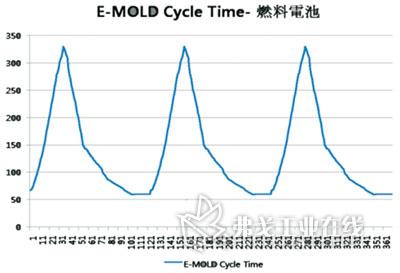

图2 燃料电池分隔器的成型周期温度变化情况

在可变模温成型过程中,其升温阶段可由多种方法得以实现,如水温加热、油温加热、高温气体加热、蒸气加热、电加热、电磁感应加热和气体燃烧加热等。由于水温加热的最高温度太低,油温加热会产生油气问题,电磁感应加热不适用于大型制件,气体燃烧加热对成型设备的要求较高,因此市场上常见的加热手段以电加热和蒸气加热为主。随着技术的发展,目前还出现了红外线加热及激光束直接加热等新的加热技术。

对于可变模温成型的降温阶段,实现的手段通常比较单一,主要利用冷却水来冷却降温。

图3 福特新翼虎的内饰

由于具有诸多的优点,使得可变模温成型技术为汽车内外饰注塑件的成型带来了突破性的进步。在此,以韩国NADA公司的电加热控制技术(E-Mold)为例,来介绍可变模温成型技术在汽车内外饰生产中的应用优势。

成型周期更短

可变模温成型技术通过快速升温和降温,可以将成型周期控制在更短的时间内。一般,小零件的成型周期在30s以内,大型零部件的成型周期在60s以内,即使一些成型温度特别高的结晶型塑料,其成型周期也可被控制在120s以内。图2显示了燃料电池分隔器的成型周期温度变化情况。

图4 薄壁多孔结构的应力变形

获得普通喷漆难以实现的钢琴漆效果

汽车内外饰注塑件的免喷涂目前已成为汽车行业的一个发展趋势。现在,汽车内饰件的设计也借鉴了高光泽家电外壳的设计经验,将高光泽镜面效果引入设计中。例如,对于一些运动型SUV车型使用的内饰件,设计者采用高光泽ABS合金或PC合金来制造仪表板控制器和副仪表板面框,以及车门扶手装饰板等内饰件,并将PMMA材料创新性地应用于汽车外饰,如车门中柱饰板等。这些材料改变了汽车内饰传统的亚光、柔和的设计风格,使其更活泼、更动感且更锐利。图3所示为福特新翼虎的内饰。

图5 熔接痕示意图

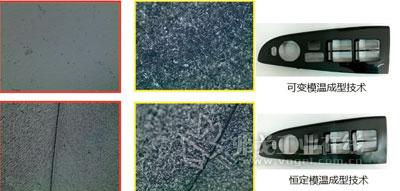

提高塑件的皮纹均匀性

以大众汽车的标准皮纹为例,K31和K48皮纹是其具有代表性的细皮纹和粗皮纹。在试验中,采用了上海锦湖日丽塑料有限公司提供的亚光级PC/ABS HAC8250Z作为基材,并分别采用可变模温成型技术和恒定模温成型技术对该材料进行成型加工,结果,经两种成型技术生产出的产品的亚光程度具有明显的区别,见表1。

降低成型内应力,减少翘曲,提高塑件的耐热性能

注塑过程中产生的内应力通常是造成汽车零部件在成型后发生翘曲的主要原因。在制件成型后,由于应力难以释放,因而导致了开裂、变形等诸多问题。如果采用可变模温成型技术,可以在熔体填充型腔的过程中,通过将模温控制在材料的熔点温度以上,来有效地防止内应力的产生。图4所示为薄壁多孔结构的应力变形情况。

图6 用可变模温成型技术成型出的高光面和皮纹面的熔接痕100倍显微镜照片

显著改善塑件的熔接线外观,提高熔接线强度

利用可变模温成型技术,可以有效地改善塑件在熔接线位置处的外观。以E-Mold成型的车门扶手控制面板为例,所用材料为PC/ABS。在生产中,分别采用了开启E-Mold温度控制器的可变模温成型技术和关闭控制器的恒定模温成型技术。采用可变模温成型时,由于塑料熔体在充模时的锋端保持在较高温度上,所以在熔接痕处的分子排列更有序,分子间的交联更紧密,反映在塑件外观上,则表现为熔接痕较轻甚至消失,反映在力学性能上,则表现为熔接线的强度更高,如图5、图6所示。

提高塑件的可电镀性能

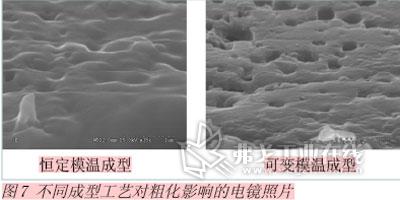

很多汽车内外饰零部件都需要使用电镀工艺,如:散热格栅、车门把手、尾门饰条、仪表板饰圈、换挡杆饰圈和内门扣手等。在塑料电镀的过程中,粗化是很重要的一环,粗化的好坏将直接影响到镀层的结合力、光亮度和完整性。粗化时,通过CrO3的氧化作用,溶解出丁二烯,在树脂表面上形成1~2μm的锚坑。丁二烯的氧化分解赋予树脂表面以羧基等极性基,有利于胶体钯的吸附和后续镀层的附着力。

粗化前,塑件表面的平整程度将直接影响粗化液的刻蚀效果。在模具表面的抛光级别相同的情况下,利用可变模温成型技术,可以使塑件的表面更光滑,粗化后的刻蚀更均匀,塑件的残余应力更小。相对于传统的注塑工艺,塑件的电镀良率更高。图7为不同成型工艺对粗化影响的电镜照片。

实现含玻纤材料的高光泽表面

在汽车零部件中,为达到设计强度的要求,经常会使用如PA+玻纤或者PBT+玻纤等材料。通常,这些零件只能作为结构件使用,因为表面浮纤使其难以被用于外型面上。而利用可变模温成型技术,可以有效地控制材料的玻纤外露问题(如图8所示),从而可以用含玻纤材料直接注塑成型汽车的内外饰件。通过采用独特的材料改性手段,上海锦湖日丽塑料有限公司利用E-Mold技术实现了PC+30%玻纤的钢琴漆黑亮效果。

图9 PC+30%GF材料的玻纤外露状况显微镜照片

总之,可变模温成型技术所具有的这种可实现高玻纤含量产品的高光泽表面效果的优势是其他成型技术难以企及的。在传统设计中,对于具有一定强度要求的结构件,通常会选用加玻纤的结晶型工程塑料或聚碳酸酯合金材料,这些材料通常具有很好的抗弯强度和冲击强度,但是,由于玻纤含量通常超过30%,因此,当采用恒定模温成型时,制件表面的浮纤无法消除,从而限制了加玻纤材料在外观件上的应用。利用可变模温成型技术,可以实现加玻纤材料在外观件上的应用,或者也可实现结构件和外观件的一体化设计。这样的设计不仅可以减少零部件的数量,也可降低部分零部件的设计难度,减少装配工序,并有效控制成本。图9所示为PC+30%GF材料的玻纤外露状况显微镜照片。

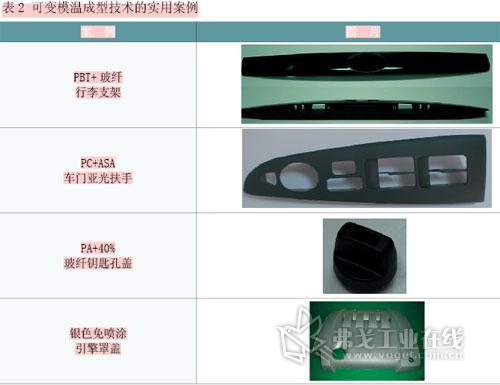

由于可变模温成型技术的诸多优点,目前已有部分主机厂在设计中引入了这项技术,试图实现更多的设计理念,丰富内外饰件的材料选择。表2显示了一些较成功的应用案例。

实际上,韩国NADA公司的E-Mold技术在可变模温成型的应用中也有其局限性。首先,由于采用的是预埋电加热棒的模具技术,所以无法对现有的模具进行改造利用;其次,预制的加热棒形状的可塑性较小,无法实现与大曲率曲面和深孔面的配合,限制了其应用;模具成本的上升导致单个制件的平摊成型成本增加,使其在小批量特殊产品上的应用受到成本限制。

综上所述,可变模温成型技术作为一种较为成熟的注塑成型工艺,正在从传统的家电、通信行业进入汽车行业中。配合适用于高模温成型的改性工程塑料,这项技术必将为汽车内外饰件的设计带来更多的创意。

获取更多评论