安全带紧急锁止性能检测系统

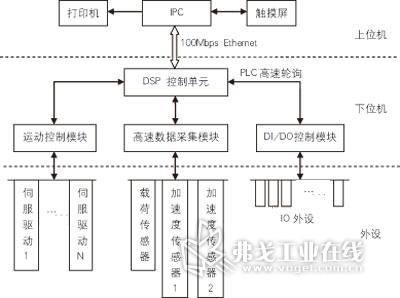

图1 系统硬件逻辑结构

针对汽车安全带紧急锁止性能检测设备,本文提出了一种柔性配置方案,可实现加速度曲线的任意设定。采用双反馈方式保证了检测数据的准确性,最后给出了试验验证数据及试验曲线。

汽车座椅安全带作为乘员约束保护装置之一,对于减少二次碰撞造成的乘员损伤或避免二次碰撞具有重要作用,也是目前最有效的安全设备。鉴于此,在世界各主要汽车大国或地区相继制定的汽车安全标准或法规。这些规定使得汽车整车及安全带生产厂必须完善或更新相应生产及检测设备,以保证其产品指标符合相关标准。

作为安全带总成核心部件的卷收器,目前应用最为广泛的是紧急锁止式卷收器,其锁止性能也是安全带的关键考核指标之一。按照汽车安全带的设计质量要求,必须对每条安全带强制进行紧急锁止检测。由于其检测系统技术要求高,设计难度大,技术辐射面广,新型紧急锁止检测系统的研究具有重要的意义。

系统方案设计

1.面向柔性化应用的整体方案设计

当前,汽车安全带检测设备发展趋势主要表现为自动化、通用性、稳定性以及经济高效性的不断增强。针对于此,本文提出一种面向柔性化应用的设计方案,可适应各种紧急锁止式安全带及检测标准,具有良好的可扩展性,可完成全拉出、车感锁止、带感锁止、车感不锁、带感不锁、单/双向倾斜锁止检测方案的任意组态。

该检测系统机械结构上采用车感、带感双滑车方式,以通用旋转伺服电机驱动;配备气动快换夹具,保证通用性及高效性。与此相适应,电气控制主体设计思想采用模块化设计及上下位机的结构方案。系统硬件逻辑结构如图1所示。三层控制结构,上位机处于人机交互的前端,使用户能自主编制试验方案,配置试验参数及控制策略,甚至判定标准,并实现试验数据分析,试验状态监视、曲线显示、试验数据的存储及打印输出等。下位机以DSP为核心控制单元,响应上位机请求,完成高实时性运动控制及高速同步采样任务,通过高速PLC轮询并控制IO外设状态,向上位机反馈底层状态及相关数据。上下位机之间通过满足工业现场要求的Ethernet接口进行数据传输,并为远程监控需求提供扩展。运动控制模块提供最大4个伺服控制通道;数据采集模块提供4路12位的模拟量采集;DI/DO控制模块支持最大32IN/32OUT的数字量接口。这些接口与通道为功能扩展及自动化应用提供了良好的硬件基础。目前该系统配置了车感、带感、试件自动定位、辅助拉出四个伺服通道,通过系统软件可进行自由组态。

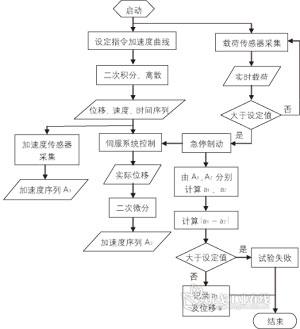

图2 紧急锁止检测控制逻辑

2.核心功能实现原理

作为紧急锁止检测设备,保障系统实现符合标准的加速度梯度曲线体现了系统的核心能力。根据检测要求,需要在100ms左右的时间内完成车感或带感测试,这就要求系统有良好的动态响应能力。为此,首先在机械结构上,将车、带感滑车设计为薄钢板支架结构,在保证整体刚度的同时降低运动单元质量,可相应提高其动态性能。在控制策略上,根据公式:

a=(F-f-fr )/ M ①

N=FR ②

其中,a是加速度;F是电机驱动力;M是运动单元总体质量;f是运动副摩擦阻力;fr是织带张力;N是驱动力矩;R是等效半径。笔者曾尝试利用伺服系统的电流环(力矩环)控制原理,直接通过控制目标扭矩来实现要求的加速度a,但由于在运动过程中阻力f及fr的非线性变化,导致试验结果重复性较差。

考虑到加速度与位移的二次积分关系,以及伺服电机的精确定位特性,本文采用伺服位置闭环原理,通过控制电机的位置与速度,实现对加速度的控制。由加速度a、速度v、位移s及时间t之间的物理联系,有如下积分公式:

v=v0+∫a dt ③

s=v0+∫v dt ④

经离散后,上两式变为:

vn=vn-1+an-1t ⑤

sn+1=sn+vn-1t+an-1t2 ⑥

其中,v0=0,s0=0。这样,根据设定的加速度曲线,可获取该曲线上离散点的加速度值,再利用式⑤及式⑥即可获取对应的速度及位移序列。由这些数据点列构成的三维数组作为伺服系统的指令数据,由下位机的运动控制单元下达给伺服系统,实现位移与速度闭环。这样,可根据需求任意设定指令加速度曲线,系统将自动完成指令转换并驱动电机实现预定的动作方案,克服了传统系统中只能实现特定加速度的弊端,有效保证了系统的柔性。

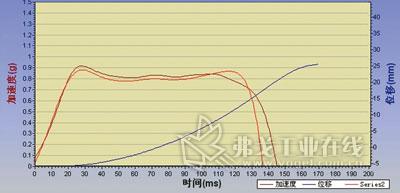

图3 设定加速度a=0.8g时车感实际测试曲线

根据国标GB 14166,理想的加速度曲线为梯形曲线。由该曲线可得其位移曲线模型为:

加速度上升段:s'=ka t3/6

梯形稳态段:s=s1+v1 t+at2/2

其中,ka是加速率;v1 和s1分别是匀加速段初始速度与初始位移。

根据上述,该模型可利用式⑤及式⑥进行模拟。

为确保检测结果数据的准确性,系统采用两种方式检测运行过程中的加速度信号:利用伺服电机实际位移反馈,经二次微分处理后获取加速度;配置双加速度传感器分别对车感、带感滑车加速度进行独立监视。图2给出了系统进行紧急锁止检测的控制逻辑。图2中a1及a2分别为加速度A1及A2构成的曲线中稳态阶段均值。以a1、a2作为实际加速度值,可有效消除干扰及奇异数据点。图中的“试验失败”事件,可能是由于伺服反馈系统故障,或加速度传感器采集单元老化等故障引起的。由该事件可以及时通知用户进行相应的系统检修,避免更严重问题发生。由于传感器单元与伺服驱动单元相互独立,两者同时发生同等反馈故障的几率几乎为零。

试验验证

在有某安全带生产企业技术人员参与的情况下,对该检测系统进行了现场试验。设定车感加速度为0.45g,带感加速度为2.0g,加速率均为100g/s。以该企业安全带总成产品为测试样件,经过100次连续试验,得出车感偏差离散半径为±0.01g,带感偏差为±0.015g,系统整体重复性良好。

图3所示为设定加速度0.8g时,车感试验曲线。两条形状相似的曲线分别为通过传感器采集的加速度曲线以及通过伺服电机反馈求得的加速度曲线。可以看出,两条曲线有较好的吻合度,并且均与设定曲线在稳态阶段保持一致,表明了该系统控制方案的可行性。经现场计时估计,完成一次车感及带感锁止试验,包括装卸试件,用时约为8~10 s,表明该检测系统具备较高的检测效率。在启用了试件自动定位伺服通道后,首次更换不同初始安装角试件的调整时间缩短为10 s左右。同时,系统在软件结构上设计的历史数据存储与查询、曲线浏览、报表打印、用户分级管理、故障诊断、在线帮助、手动调试等辅助功能模块,亦提高了设备的自动化程度及可操作性。

结语

目前该系统已在某大型安全带生产厂连续运行近12个月无不良现象,反馈效果良好。

获取更多评论