高强度钢在汽车轻量化中的应用

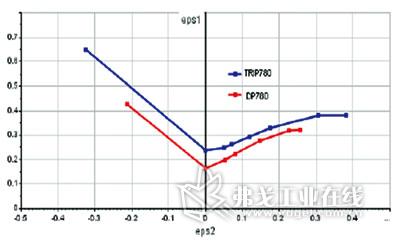

图1 DP双项钢与TRIP钢成形性对比

作为汽车轻量化的关键材料之一,高强度钢在减轻汽车质量和提高安全性等方面效果显著。近年来,随着先进成形工艺与计算仿真技术的发展,高强度IF钢、DP双相钢、TRIP钢和热成形钢等在汽车部件中用量越来越多。

随着全球环境和能源危机的日益加剧,节能减排已成为汽车制造业面临的重大课题。大量研究表明:汽车燃油消耗的50%是由汽车自身质量引起的,当汽车自身质量每减轻10%,油耗会降低3%~7%。因此,降低汽车自身质量是降低油耗的有效措施。汽车轻量化技术成为当前汽车行业的发展潮流。

另外,为了克服日益增长的交通事故,更好地保护驾驶者的人身安全,20世纪90年代欧美国家颁布实施了汽车碰撞安全性法规,并且内容日益严格。如何满足汽车轻量化与安全性的双重要求,世界各大汽车公司开展了大量的研究。

汽车轻量化的途径及材料应用趋势

1. 汽车轻量化途径

目前全球中型乘用车平均质量约为1 200~1 400 kg,发达国家力争在2015年将中型轿车整车质量降到1 000 kg以下。实现汽车轻量化主要有以下几种途径:一是采用轻质材料,如使用低密度的铝及铝合金、镁及镁合金、工程塑料或碳纤维复合材料等;二是使用高强度钢替代普通钢材,降低钢板厚度规格;三是采用先进的制造工艺,如激光拼焊、液压成形技术、铝合金低压铸造技术及半固态成形技术;四是优化结构设计,对汽车车身、底盘和发动机等零部件进行结构优化,在结构设计上采用前轮驱动、高刚性结构和超轻悬架结构等。

2. 汽车材料的应用趋势

近年来,轻质材料的应用逐渐增多,汽车内饰件业已塑料化;铝、镁合金主要以铸件或锻件的形式应用于汽车发动机与变速器等零部件,以及豪华车和特种车辆的车身制造中。由于成本高、成形工艺复杂及焊接性差等原因,铝、镁合金在车身制造中尚未大规模应用。

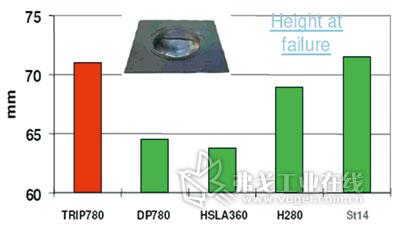

图2 TRIP钢与其他高强度钢扩孔性对比

高强度钢在抗碰撞性能、加工工艺和成本方面较铝、镁合金具有明显的优势,能够满足降低汽车质量和提高碰撞安全性能的双重需要。从成本与性能角度来看,高强度钢是满足车身轻量化、提高撞击安全性的最佳材料。除了疲劳强度外,高强度钢在应用中的各个性能指标均正比于板厚和相应的材料性能的n次方的乘积,例如,压溃强度Ps∝tσbn、撞击吸能AE=t2σb2n等。因此,高强度钢板能够大幅度增加零件的抗变形能力,提高能量吸收能力和扩大弹性应变区。高强度钢应用于汽车零件上,可以通过减薄零件厚度来降低车身质量;当钢板厚度分别减少0.05 mm、0.1 mm和0.15 mm时,车身可减重6%、12%和18%。

高强度钢的强化机理与分类

高强度钢的强化机理主要有固溶强化、析出强化、组织强化和细晶强化。高强度钢的主要种类:根据强度分类,屈服强度在210~550MPa和抗拉强度在270~700MPa的钢为高强钢(HSS),而屈服强度大于550MPa和抗拉强度大于700MPa的钢为超高强钢(UHSS);根据冶金学特征来分类,可分为普通高强钢(C-Mn钢、高强度IF钢、BH钢、IS钢和HSLA钢)和先进高强钢(DP、CP、TRIP、M和HF)。

(1)高强度IF钢 属于固溶强化钢,在超低碳、铝镇静钢中添加P、Mn和Si等固溶强化元素来提高强度,抗拉强度可到达450MPa。高强度IF钢具有良好的机械性能和抗二次加工脆性、化学处理性和合金化镀锌适应性,广泛应用车身结构和开启件上。

(2)BH钢(烘烤硬化钢) 金相组织以铁素体为基体,主要以固溶强化来提高强度。其特点是添加的磷元素在钢的冶炼过程中可以与碳、氮形成固溶强化。在钢板冲压过程中,基体(铁素体)内“位错”密度增加,碳、氮原子向“位错”扩散的距离缩短,当BH钢车身进入涂装在烘烤炉中受热时,便赋予了固溶体中碳、氮原子扩散的能量,使碳、氮原子在“位错”处析出,从而提高了工件的屈服强度。

(3)低合金高强度钢(HSLA钢) 在冶炼过程中添加一些微量元素,使钢能析出一些细小的碳化物并使晶粒细化而提高钢材的强度。

(4)DP双相钢 双相钢是以相变为基础的新型高强度钢,在微观组织上,双相钢是以较软的铁素体加硬相马氏体所构成。在力学性能上,同时具有高的强度和加工硬化指数、低屈强比的特点。双相钢由低碳钢或低碳微合金钢经两相区热处理或控轧控冷而得到,马氏体以岛状分布于铁素体基体中,含量在5%~20%之间,钢的强度随马氏体含量的增加不断提高,强度范围为500~1 200 MPa。DP双相钢具有较高的伸长率以及较高的加工硬化率,抗疲劳性能好。目前DP双相钢的主要类型有:

DP450/DP600/DP780/DP980,主要用于汽车的结构件和安全部件,如前内纵梁、后内纵梁、中支柱里板、座椅横梁等零件。法国阿塞洛、瑞典SSAB和日本新日铁、神户制钢等钢厂可以生产多种规格的双相钢;国内宝钢、武钢和鞍钢可以提供一些等级的DP双相钢。

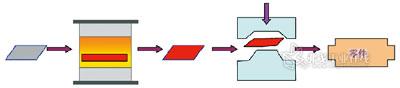

图3 热成形钢加工工艺流程

(5)相变诱导塑性钢(TRIP) 其金相组织为铁素体、贝氏体、残余奥氏体,在形变过程中,残余奥氏体会发生诱导相变转化为马氏体,引起相变强化和塑性增长。这类钢兼顾了较高的抗拉强度和良好的成形性(见图1),比双相钢成形性更好,同样具有BH性能,拥有更好的扩孔性(见图2)。目前,此类钢板的主要牌号有TRIP590、TRIP690、TRIP780和TRIP780HR等,在汽车行业尚未得到大规模应用。

(6)多相钢(CP) 组织与TRIP钢类似,基本上是在Mn-Cr-Si合金成分体系的基础上,依靠钛、铌、钒元素微合金化产生的晶粒细化效应和析出强化效应,结合适当的卷取工艺而生产的,主要组织为细小的铁素体和高比例的硬相(马氏体、贝氏体),含有铌、钛等元素。通过马氏体和贝氏体以及析出强化的复合作用,复相CP钢强度可达800~1 000MPa,具有较高的吸收性能与扩孔性能,特别适合于汽车的车门防撞杆、保险杠和中立柱等安全零件。

(7)热成形(HF)钢 这是一种超高强度的马氏体钢,通过热成形技术获得。首先把常温下强度为500~600 MPa的高强度硼合金钢板加热到880~950 ℃,约5~10 min,使之均匀奥氏体化,然后送入内部带有冷却系统的模具内冲压成形,之后保压快速冷却淬火,使奥氏体变成马氏体,成形件因而得到强度硬化。冲压件冷却淬火后,强度可达1500MPa(见图3)。

热成形钢的主要优点有:零件成形后强度指标大幅度提高;高温下材料塑性好,成形能力强,可成形冷冲压无法成形的复杂零件,也可将冷冲压需要多道工序、多套模具成形的零件一次成形;高温下零件成形没有回弹,可以实现高精度成形;如果使用Al-Si涂层板,可以防止在热冲压过程中的脱碳等氧化现象,并可以省略后期的抛丸处理,零件拥有更好的抗腐蚀能力。

2004年神龙汽车公司在标致307首次采用了22MnB5热成型钢,后续车型标致408、508和雪铁龙世嘉、C5等车型也均有使用,主要用于车门防撞杆、前后保险杠和A、B、C柱等安全件(见图4)。热成形钢技术在国外汽车行业已成为热门技术,发展迅速。法国阿赛洛公司、德国蒂森克虏伯、本特勒以及麦格纳、海斯坦普等公司均拥有热成形技术与成套生产线。国内宝钢正在对此项技术做研究,已取得重大进展。

图4 中立柱加强板、保险杠和前风窗挡板加强板采用了热成形钢

高强度钢应用情况

为了达到汽车轻量化和安全化的目的,应对铝镁行业的竞争,20世纪90年代,国际钢铁协会的35家主要钢铁公司开展了超轻量钢制车身(ULSAB)项目,其内容是通过大量采用高强度钢板,并应用液压成形技术和激光拼焊板技术等使汽车减重25%。2004年该项目取得成功,汽车质量减少25%,车身静态扭转刚度提高了80%,静态弯曲刚度提高了52%,汽车安全等级达到欧洲NCAP五星级碰撞标准。ULSAB车体上高强度钢板使用率为90%,其中DP双相钢质量超过70%,另外还采用了4%左右的抗拉强度为1200MPa的超高强度马氏体钢。近几年,欧美汽车公司在开发新款汽车时都部分或全部采用了ULSAB项目技术,高强度钢大量应用于汽车车身、底盘、悬架和转向零件上。相关资料表明,2007年欧州主流新款车型,高强度钢质量占白车身质量的比例为50%~70%。

国内汽车合资企业的技术直接来源于国外母公司,高强度钢应用水平与国外汽车企业保持了相近的水平。自主品牌汽车企业在高强度钢的应用方面整体落后于国外汽车公司,不过在快速追赶。最近两年,国内自主品牌汽车开发的有些新车型,高强度钢质量占白车身质量的比例已经到达45%以上。近年来,国内钢铁企业积极开展了汽车用高强度纲的开发工作,目前宝钢、武钢和鞍钢等可以生产一些等级的高强度IF钢、DP双相钢、TRIP相变诱导塑性钢和BH烘烤硬化钢。国内钢铁企业已能提供多种规格的高强度钢板,不过从品种与质量来看,与国外的先进水平还有较大的差距。

高强度钢的发展趋势

高强度钢在汽车减重、降耗、安全性方面有着显著优势,不过在其应用的过程中也存在一些问题,随着强度的增加,冲压性能变差、回弹量大、尺寸难以控制并容易起皱开裂,这给冲压成形工艺带来新课题。另外,高强度钢的可焊性比普通低碳钢要差,焊接工艺参数存在较大差异。为了开发性能更好的高强度钢,阿塞洛等钢铁公司正在研究开发孪晶诱导塑性钢(TWIP)和具有诱导塑性的轻量化钢(L-IP)。

这些钢种具有非常优异的力学性能、高的应变硬化率和极高的塑性,被称谓第二代高强度汽车用钢。当前,美国钢铁企业正在积极发展第三代高强度汽车用钢,具有第一与第二代高强度钢的微观组织特点,充分利用晶粒细化、固溶强化、析出强化及位错强化等手段来提高强度,通过应变诱导塑性、剪切带诱导塑性与孪晶诱导塑性来提高塑性与成形性能。

结束语

高强度钢是汽车轻量化的关键材料之一,近年来随着先进成形工艺与计算仿真技术的发展,高强度IF钢、DP双相钢、TRIP钢和热成形钢等在汽车部件中用量越来越多。目前国内钢铁企业的生产制造水平与国外的先进水平还有不小的差距,不少品种的高强度钢尚需要进口,国内钢铁企业应加大研发力度,早日赶上国外先进水平,为国内汽车行业的轻量化做更多的贡献。

获取更多评论