色差比对技术在质量控制中的应用

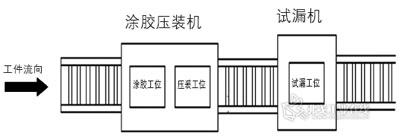

图1 工位布局示意图

质量是发动机制造中贯穿全程的重要工作,是产品的生命,但在生产过程中严格的质量控制势必会增加一些检查的工序,采取人工100%检查的传统方式还会从一定程度上影响效率的提升。现在,通过自动化检测手段可以有效解决这一矛盾。

发动机缸体、缸盖的内腔形状较为复杂,毛坯铸造的时候会留下一些出沙孔,而这些工艺孔在发动机的使用过程中又必须是密封的,加工后需要进行再涂胶、压装碗形塞和试漏,以确保其密封性能可靠。为了满足大批量生产,碗形塞的涂胶、压装都是采用自动方式,以获得高的生产效率。在设备的布局上,涂胶工位与压装工位就近布置,从涂胶结束到压装堵盖只有十几秒的时间,且设备为全封装、全防护设计,工作过程中操作人员很难观察到胶品的涂布情况。所以,最终是以试漏结果是否合格为评定依据,基本工艺流程如图1所示。

在实际生产过程中,经常会出现以下问题:压装前漏涂胶,在试漏工位发现;压装前漏涂胶,试漏合格,在热试过程中发现漏液。

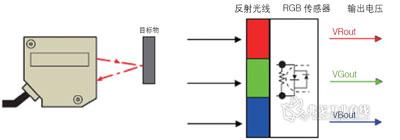

图2 RGB传感器工作原理

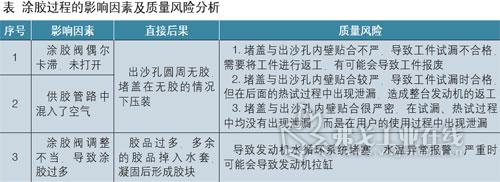

涂胶、压装过程质量风险分析

对涂胶、压装的过程分别进行分析,其动作过程如下:

首先是工件进入压装机,被滚道输送到涂胶工位,传感器检测到工件到位后,由举升装置将工件顶起,实现准确定位并压紧;涂胶头伸入出沙孔,涂胶阀打开且甩胶电动机同时旋转,将胶品均匀地涂布在出沙孔的圆周上,延时一段时间后,举升装置落下,将工件放回到滚道上,挡料器打开,工件放行。完成一个完整的涂胶过程,工件自动流入压装工位,如此周而复始,实现堵盖的自动涂胶、压装。

但从涂胶的过程来分析,其本质上实际是一个“开环”的控制方式,对于胶品是否正确涂布到孔壁上,缺少监控环节,存在一定的风险。

涂胶过程的影响因素及质量风险分析如表所示。对于这些质量风险,必须进行有效的控制。通过前文对涂胶、压装过程的分析,在其中增加人工检测胶品的涂布质量,无论是从安全还是效率上分析都是不可行的。

色差比对技术应用的可行性分析

通常,人能看到的不同颜色,是因为物体反射了不同的有色光到人的眼中。根据德国物理学家赫姆霍兹的三原色理论可知,各种颜色是由不同比例的三原色(红、绿和蓝)混合而成。由上面的三原色感应原理可知,如果知道构成各种颜色的三原色值,就可以知道所测试物体的颜色,这便是RGB传感器的工作原理。RGB传感器工作原理如图2所示。

我公司72系列发动机的缸盖使用的是乐泰某胶品,其颜色为蓝色,而缸盖自身的材质为铝合金,颜色为银白色,有明显的色差。根据这个原理,我们使用RGB色差传感器,可以实现对目标部位的颜色进行控测,转化为数值并与设定值进行比对,以判别该部位是否有胶品,以及胶品的量是否合适;并将RGB传感器反馈的信号接入到机床的PLC控制系统中,进行相关的逻辑处理,判别工件的涂胶是否合格,如果合格则正常放行,否则机床停止工作并给出相应的报警信息。

图3 传感器连接示意图

通过上述分析,在原有设备上安装一只RGB传感器,按图3所示进行连接,并编制相应的PLC程序,实践证明该方案完全可行。

现场应用情况

1. 安装RGB传感器

根据RGB传感器的尺寸及现场设备的位置,制作专用支架,并增加一个气缸,将传感器安装在气缸上,调整气缸及传感器的位置,使其可以可靠避让涂胶头的动作区域。RGB传感器现场安装位置如图4所示。

图4 RGB传感器现场安装位置

2. RGB传感器参数设定

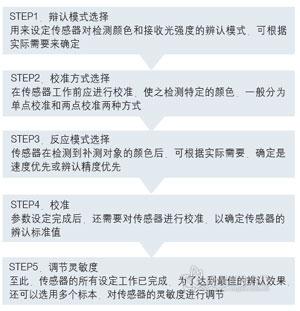

如图4(左)所示,将安装传感器的气缸伸出,调节传感器位置,使其发出的光束正好照射到胶线上。需要注意的是,传感器离胶线的距离不要超出其最大量程。此时,在传感器的接口模块上,会显示出当前的颜色数值,反复动作气缸数次,观察位置的一致性是否正常。然后,根据图5所示的步骤设定传感器的工作模式、校准及调整灵敏度。

3. PLC程序调试及现场验证

实现该功能的PLC程序相对简单,只要在涂胶结束后将RGB传感器推进气缸伸出到胶线位置,并检测传感器反馈的开关量信号即可。涂胶合格则正常结束,否则,在HMI上给出相应报警信息,同时设备停止动作。

图5 RGB传感器参数设定一般步骤

为验证方案的可靠性,在机床自动工作的过程中可人为模拟以下3种情况:孔壁未涂胶;孔壁正常涂胶,但胶线不在要求位置;孔壁涂胶位置正确,但涂胶量过多。通过验证,出现以上3种情况的任何一种,机床均停止动作,且出现报警信息。

结语

随着汽车市场竞争的日益加剧,消费者对汽车产品的质量提出了更高的要求,而日益上涨的人力资源成本,更是让各汽车厂商承受着空前的压力。不断提升自动化水平,直至最终实现无人化工厂,是行业发展的必然趋势,使用人海战术来“严防死守”抓质量的方式也必将成为历史。作为一名技术人员,应积极了解各类新技术的发展与应用现状,并不断在生产中创新应用,增强企业的竞争力。

获取更多评论