开发强健的离合器

美国雷贝斯托传动产品有限公司(Raybestos Powertrain)已经开发出了对摩擦离合器和制动器进行热机仿真的方法,我们使用这些方法支持开发了相当数量的离合器单元,成功应用在多款高档汽车上,如保时捷的911和Panamera。此外,我们利用这种先进的有限元模型还可以为客户提供更多的技术支持,如:选择最适合应用条件的离合器和制动器的结构配置,选择最适合应用条件的摩擦材料,尺寸优化,潜在不稳定性、热点、接触压力的集中和热应力的探查,将离合器用于最小化有害运行条件的控制策略,以及设计油槽并决定控制热行为所需的流体流量。

实际案例1

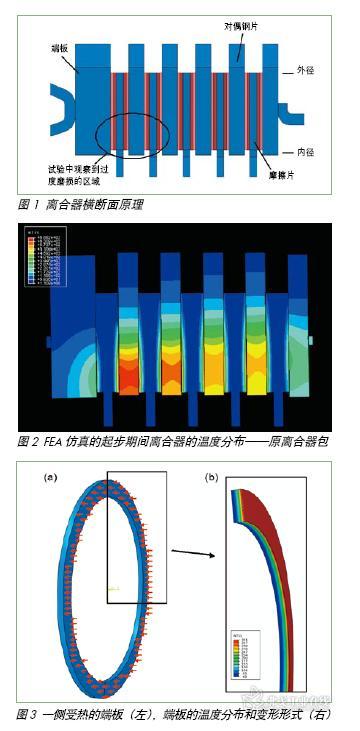

为了更好地说明我们模型的功能,我们采用一个双离合变速器(DCT)来分析。图1所示为该离合器1~7的奇数档位传递能量的横断面示意图。这个离合器兼具换挡离合器和起步离合器的功能,在车辆起步时此离合器会出现非常高的热载荷,尤其是在发动机转速较高、车辆满载或上坡坡道起步时,离合器在图1表示的范围显示了过度的不均匀磨损。

为了找到此问题的根本原因,我们使用了有限元的方法(FEA)模拟了这个离合器。模型使用了Abaqus®商业软件。我们将此问题表示为一个多表面热弹性接触问题。我们开发了专门的用户子程序,用以确定产生摩擦热量的滑磨界面的交互作用,以便在仿真期间与Abaqus®交流。这些用户子程序根据局部接触压力、滑动速度和摩擦系数来确定局部摩擦热流量。

此外,子程序提供了巨大的灵活性可以将几乎所有的离合器运行条件用于仿真分析。图2表示的是从FEA方案中捕获的:高能量起步过程中一个瞬间的温度分布和热弹性变形。仿真表明了端板经历了意想不到的热变形。这一热变形反过来又导致在内圆周范围的滑动界面上的接触压力高度集中。

为了理解此端板的热变形方式,我们单独分析了这个只在一侧有摩擦热输入的端板。这一简单的仿真结果如图3所示。施加在此端板一侧的热量只传递至部分厚度层的材料,而厚度层余下的材料仍然是冷的。因此,受热范围内的材料沿径向膨胀,而未受热的材料则不膨胀,这一热膨胀的差异导致了锥形形变。

为了减小这一有害变形,我们用厚度比原来端板小一半的端板进行替换。对于薄的端板的总体温度高了,但是沿厚度方向有害的变化小了。此外,在锥形形变模式中薄板的刚性小了很多,所以它在接触应力下倾向于更好的服从于摩擦片的形变。

经过改进,离合器包中作用于薄了的端板的接触压力和温度的集中如图4所示,可以看出得到了显著的减小。而这反过来又消除了对于摩擦片的过度磨损。注意,这一端板的设计和相似的设计在汽车自动变速器离合器中已使用了很多年而没有引起值得注意。

在当代双离合器(DWC)变速器中,特别的情况是它综合了几个容易导致变形的因素:较高的摩擦热发生速率,可只引起局部的但是却足够深的热渗透的,持续约1 s的滑磨时间,较高的离合器片平均半径与半径宽度的比率。

实际案例2

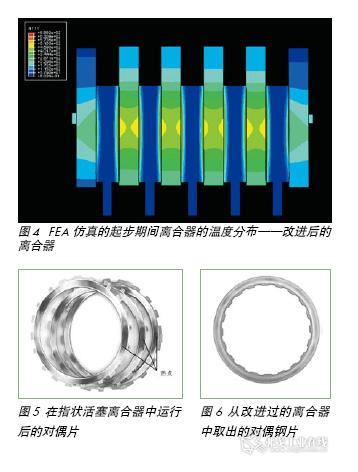

使用计算机仿真解决的另一个问题是关于一款在运行过程中有较高失效率的自动变速器。通过检查离合器我们发现了导致加速磨损的热点(见图5)。

离合器包括了称为“指状活塞”的活塞,而热点的位置总是与活塞指头的位置相一致。但是由于设计约束,将指状活塞改为常规活塞是不可行的。我们使用了FEA来模拟这一离合器。

仿真揭示了指状活塞触发了唤起热弹性不稳定的摩擦现象。这一不稳定是热点产生的原因。确定此机理是解决这一问题的关键。

我们考虑到可以用改变摩擦元件在离合器包中的布置位置的方法,例如让摩擦片与外壳相联系而对偶片与中心轴相联系,这正与原来的布置相反。通过改进,我们发现这一重新布置减缓了不稳定性且最后消除了热点。图6展现的是经过严酷的试验后,更改过的离合器包中的钢片。表面没有出现热点。与原设计相比磨损量显著地降低。

结语

总之,在对摩擦离合器和制动器中的热弹性分析中,先进的计算机仿真为先进的新设计提供了非常有力的工具。基于有限元及其他现代仿真手段虚拟的初始样件为系统关键的临界作用提供了独特的洞察力,从而帮助找出最佳的系统方案。这一方法加速了开发进程,减少了费用和时间,并对方案行的革新提供支持和帮助。

获取更多评论