LFT-D技术在汽车中的应用及发展趋势

复合材料为汽车实现轻量化起到了积极的作用。作为该材料的一种重要的成型方法,凭借一系列优点,近年来,LFT-D技术在汽车零部件制造方面得到了快速的发展和广泛的应用。

为了应对全球气候变暖和能源危机,节能减排已经成为全球汽车企业的集体课题。目前,实现节能减排主要可通过发动机高效化、汽车轻量化、电控系统智能化和驱动系统纯电动化等4种方法实现。其中,汽车轻量化是最为有效的途径,它对于节约能源、减少废气排放来说十分重要。

复合材料具有轻质高强、抗冲击性能好、易于成型以及具有功能和性能可设计性等一系列特点,为实现汽车轻量化起到了积极作用。近年来,发达国家对于复合材料在汽车上的应用发展得相当快速,LFT-D技术便是其中一种重要的成型方法。

LFT-D技术的创新点及优势分析

LFT-D是指长纤维增强热塑性塑料直接在线成型(Long Fiber Reinforced Thermoplastics in Direct Processing),它分为长纤维增强热塑性塑料直接在线模压成型LFT-D-CM (Long Fiber Reinforced Thermoplastics in Direct Compression Moulding)和长纤维增强热塑性塑料直接在线注射成型LFT-D-IM (Long Fiber Reinforced Thermoplastics in Direct Injection Moulding)两种。LFT-D技术的创新主要体现在“长”和“直接成型”2个方面。

1. 纤维长度对纤维增强复合材料的影响

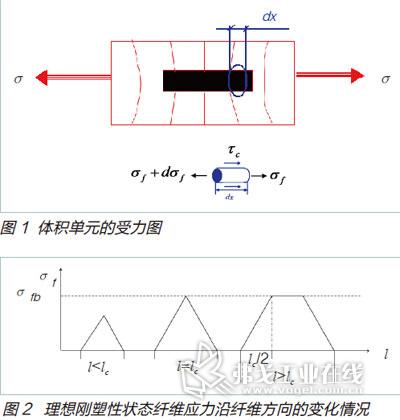

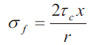

在纤维增强复合材料中,纤维起主要承载作用,基体树脂主要承担应力传递作用。根据非连续纤维增强复合材料应力传递理论,假设纤维是线弹性的,且纤维与基体树脂在界面上完全结合。取纤维和其周围基体树脂的一个呈圆柱状的体积单元(如图1所示),σ为体积单元的应力,τc为界面上的剪应力,σ?为纤维的应力,r为纤维半径,利用力的平衡条件,忽略纤维端部应力,则可得纤维应力与界面剪应力的关系式为:

(1)

(1)

在理想刚塑性状态下,τc为恒定值,由此得:

(2)

(2)

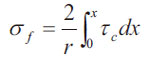

由上式可知,纤维的应力为x的一次函数,当x=l/2时,为最大值。纤维的应力沿纤维方向的变化情况如图2所示。lc为纤维中点的最大拉应力恰好等于纤维的断裂强度时的纤维长度(临界长度),σƒb为纤维的拉伸强度。

对图2分析可知:当l<lc时,纤维沿长度方向的平均应力<σƒb/2;当l=lc时,纤维沿长度方向的平均应力为σƒb/2;当l>lc时,纤维沿长度方向的平均应力为(1-lc/2l)σƒb。l/lc越大则增强效果越好,当 lc/2l<<1时即变为连续纤维。当l=lc时,非连续纤维增强的效果仅有连续纤维的50%,当l=10lc时,非连续纤维增强的效果可达到连续纤维的95%。可见,纤维长度的增加会提高复合材料的强度,因此,LFT-D技术可以应用于汽车上的一些受力零部件。

2. 直接成型

LFT-D技术的另一个创新点是直接成型。传统的热塑性复合材料成型过程是先将玻璃纤维与基体树脂进行复合制成粒料或板材半成品,然后对半成品进行加热成型,由此制得最终产品。而LFT-D技术省略了传统成型方法的中间半成品生产过程,由此带来了一系列优势,例如:节约了半成品制造商的生产成本和物流,并降低了其生产能耗;聚合物只经过一次加热过程,减少了加热对聚合物性能的影响;可以快速调整配方及玻璃纤维含量;可在线对废料进行回收。

LFT-D技术的应用现状及其制品的优势

LFT-D技术于1989年由美国复合材料制品公司(CPI)提出,并于1991年实现商业化生产。基于其技术优势,LFT-D的应用不断增长,其技术水平也在逐年提升,尤其在2003年以后,LFT-D技术应用呈现了快速增长的态势。

目前,LFT-D技术采用的增强材料主要是玻璃纤维,少量采用天然纤维;基体树脂以PP为主,少量采用PA。据统计,目前80%的LFT-D制品为汽车零部件,主要产品有汽车前端模块(如图3所示)、脚踏板(如图4所示)、仪表板架、座椅骨架(如图5所示)、门模块和底部护板等。采用LFT-D技术制造的复合材料汽车零部件具有如下优势:

1. 轻量化效果好。采用LFT-D技术成型的热塑性复合材料比重只有1.1左右, 而且在设计零部件时可以进行合理设计。根据零部件的受力情况,可将材料设计成各向异性,将受力大的方向设计成高强度,受力小的方向可以降低其强度,达到充分利用材料的目的,进而实现减重。例如与传统的金属材料相比,LFT-D前端模块可以减重30%~50%。

2. 与金属冲压成形不同,LFT-D技术可以成型各种造型较为复杂的产品,因此在设计复合材料汽车零部件时可以将多个传统部件集成在一起,形成模块化。如图4中的SUV车脚踏板,如果采用金属和塑料制造,则包括螺钉和螺母在内该产品共有43个件;而采用LFT-D技术,可以设计成一个部件,进行一次成型,从而达到减少生产工序、降低生产成本并减轻重量的目的。

3. 生产效率高。LFT-D技术采用了纤维增强热塑性复合材料,其成型为物理加工过程,材料在模具中通过压力挤压而充满模具型腔,再冷却成型,没有化学反应过程,因此成型周期短,最快可以达到30s。

4. 与传统的热塑性复合材料相比,LFT-D技术省去了半成品的生产过程,从而节约了半成品的生产成本和物流成本,零部件的成本得以降低。

5. 环保可回收。LFT-D技术采用的原材料是热塑性材料,零部件达到使用寿命后可以回收重新使用,不会对环境造成污染。

6. 安全性好。与传统材料不同,LFT-D零部件的破坏不会突然发生,它将逐渐经历部分纤维断裂、应力在其他纤维间重新分布,纤维与基体材料之间出现界面损伤、基体材料开裂和纤维完全断裂等一系列过程。在此过程中,产品不断吸收能量,延滞了灾难性破坏的突然发生。

我国现有LFT-D生产线及装备10来条,其中引进设备有4条,包括上海耀华大中新材料公司(以下简称“耀华大中新材料”)引进的德国Dieffenbacher公司的LFT-D全自动模压生产线(如图6所示)。另外,还有1条德国Copperian公司的LFT-D注射成型生产线和2台德国Copperian公司的LFT-D挤出机。现在国内一些企业也在开发生产LFT-D生产线,有个别企业的生产线已开始销售。

图6 耀华大中新材料引进的德国Dieffenbacher公司的LFT-D全自动模压生产线

国内的LFT-D生产主要采用玻璃纤维增强PP,应用于汽车零部件生产,主要产品有底部护板、前端模块和座椅骨架等。耀华大中新材料的LFT-D生产线已达到产能的80%。

LFT-D技术的发展趋势

LFT-D技术的发展速度将会不断加快。由于该技术对汽车轻量化起到的积极作用,目前汽车工业的快速发展以及能源危机和环境保护意识的加强,LFT-D技术在汽车行业的应用量将会逐步增大。另一方面,由于国内企业开始进行LFT-D生产线的开发与生产,因此必将使生产线成本及售价大幅下降,从而加快该技术的发展速度。

LFT-D与单向织物板材复合成型技术也将会进一步发展,从而充分发挥复合材料各向异性的特点。单纯的LFT-D制品基本接近各向同性,但很多产品的受力在各个方向上是有区别的,为了减少材料浪费,充分发挥复合材料的特点,可以在LFT-D成型过程中铺设单向连续纤维或织物,以提高该方向的承载能力。

同时,可视外观件的应用将会越来越多。目前LFT-D技术主要应用于汽车的的一些功能件和结构件的生产,只有少数欧美企业掌握了在外观件上使用该技术。如何提高产品的外观质量、达到可视效果将是今后的研究和发展方向。

此外,该技术所需的原材料将会朝多样化发展。LFT-D技术是采用长纤维增强热塑性树脂基体而形成的复合材料,如今市场化的产品主要是玻璃纤维增强PP。而有些研究机构也在研究天然纤维和碳纤维增强PA、ABS和PET等,相信随着研究成果的应用,LFT-D技术中采用的原材料将出现多样化,根据产品的不同要求,设计空间会更大,更充分地体现复合材料的特点和优越性。

获取更多评论