提升整车换挡性能

针对某轿车换挡性能较差问题,需要对各种影响因素进行详细的故障树分析,最终通过增加变速器壳体定位销、优化变速器换挡头角度及倒挡改用杠杆同步器等措施有效解决了问题,提升了整车换挡性能,并为后期解决类似问题提供了参考依据。

随着轿车保有量的逐年增加,人们越来越注重轿车“人性化设计”的感受,用户对换挡品质的要求也越来越高。在城市工况下,由于换挡频繁造成驾驶员的疲劳直接影响到行驶安全。因而驾驶员对于换挡操纵是否舒适十分敏感,此项性能直接影响到驾驶员对某款车型的评价。

针对某款搭载5挡手动变速器轿车在实际使用过程中存在选换挡性能差的问题,主要表现为一挡和三挡进挡卡滞、没有很好的手感且倒挡经常挂不上。本文通过改进变速器结构相关措施,最终改善了整车换挡操纵性能。

原因分析

利用质量管理工具中的故障树分析法(FTA)对可能导致变速操纵换挡力过大的的原因进行了多层次的详细分析,发现选换挡拉丝的效率以及操纵机构本身的结构、性能和标杆车/竞品车相近,故认为选换挡拉丝以及操纵机构对整车的选换挡性能影响不大,不做修改。所以变速器本身的选换挡性能是本次调整的重点,经过分析造成选换挡性能差的主要原因为变速器内部选换挡机构和同步器结构存在缺陷。

制定措施

1. 增加壳体定位销,改善换挡吸入感

针对各挡位换挡没有明显吸入感、手感较差的问题,在各挡拨叉轴上都增加定位销,拨叉轴换挡运动时,定位销的钢球从中间凹坑向左右凹坑移动,需要克服凹坑做功,因此可增加换挡吸入感,使换挡节奏感更强。

2. 优化变速器换挡头角度,增强换挡手感

为了增强换挡手感,除了在各换挡拨叉轴上增加定位销外,还对换挡头的角度进行了更改,换挡头角度由90°±30′改为80°±30′,增大凹坑坡度,增大定位销的移出力。

(3)倒挡改用杠杆同步器,解决倒挡难挂入

原先变速器倒挡不带同步器,只有一个倒挡锥环,挂倒挡时起到抱死输入轴的作用,从而挂入倒挡。但该结构的作用有限,不能完全使输入轴和输出轴同步,故会出现倒挡难挂的现象。

而在使用杠杆同步器后,使倒挡也带有同步器,使换挡更加顺畅。并且相对于锁环式同步器,杠杆式同步器还存在以下优点:

(1)要得到一定量的同步力矩,必须有一定量的作用于同步环的轴向推力,通过杠杆比反算到整车换挡力,比锁环式同步器所需的换挡力小。

(2)由于倒挡与五挡共用一个同步环,省略了倒挡同步环等零件,相对锁环式同步器杠杆同步器结构简单达到降成本的作用。

测试验证

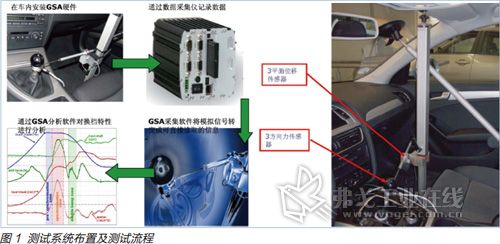

采用德国GIF公司生产的换挡分析系统对改进前后的变速器进行换挡性能测试,包括3平面位移传感器、3方向力传感器、数据采集仪和GSA分析软件。图1为测试系统布置及测试流程。

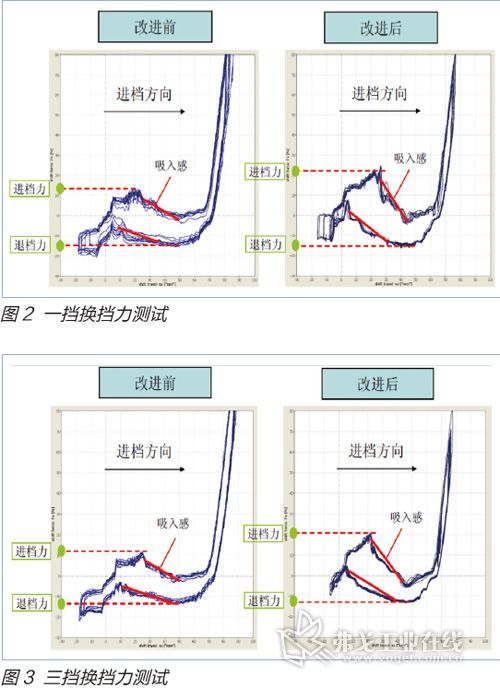

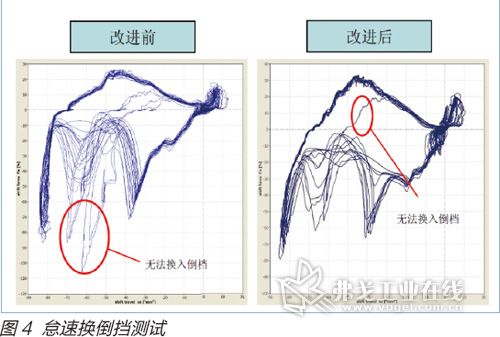

通过GSA系统测试改进前后的两台变速器换挡力,换挡力曲线的红线标识区域(测试结果见图2~4),此红线斜率越大,则换挡吸入感越好。

由图2可知,改进后变速器的一、三挡换挡曲线均比未改进的变速器吸入感好,整改效果明显。由图4可知,通过将变速器倒挡增加杠杆同步器来解决怠速状态下换倒挡有时无法换入现象,改进后效果明显,仅有一次出现无法完全换入倒挡的情况。

结论

(1)通过在变速器壳体上增加定位销和优化变速器换挡头角度,有效解决了一挡和三挡进挡卡滞,且换挡手感改善明显,整车换挡性能大幅提升。

(2) 倒挡改用杠杆同步器,解决倒挡难挂入,同时降低了变速器的开发成本。

获取更多评论