汽车半相对运动管路布置及校核方法研究

汽车管路中静态管路、完全相对运动管路已有较为成熟的设计及检验方法,而半相对运动管路目前仍是管路布置设计的难点。本文结合整车开发中的管路布置实例,总结了一种半相对运动管路的布置设计方法,并以此指导半相对运动管路设计,提高设计质量和效率。

汽车管路是指连接各个功能件的软管、硬管、线束及拉索等管状零件,其作用是在各功能件之间传递各种介质(如力、油液、电流和气体等),从而保证部件实现应有的功能,使整车能够安全平稳地行驶。管路布置是整车开发中的难点,设计质量较难控制。因此,管路设计质量越来越受到各大汽车厂商的重视。本文旨在探讨一种提高管路布置质量及效率的方法。

汽车管路布置

汽车管路布置不同于一般功能件的布置,一般的功能件通常可以理解为刚体,实际零件的外廓尺寸及位置与设计状态相比不会有太大的差异,而管路则相对有一定的不可控性,固定点位置、管路长度和内部压力等因素的变化经常引起管路与周边零件间隙的较大波动,如果与锐边等非友好表面接触,将产生管路磨损及早期失效,甚至造成重大安全问题,引起召回。

按照与车身的相对运动状态,管路可分为静态管路、完全相对运动管路和半相对运动管路。

静态管路是指与车身没有相对运动的管路,这种管路设计方法较为简单,与周边零件留出一定的设计间隙即可(通常10mm以上)。

完全相对运动管路是指完全固定在发动机、悬架等运动零件上的管路,设计时可以将管路与运动零件视为一个刚体一起运动,保证最恶劣工况下间隙满足上述静态管路间隙要求即可,即动态间隙大于10mm。

半相对运动管路是指一端固定在发动机、悬架等运动零件上,另一端固定在车身等静态的零件上的管路。这些管路同时受到来自运动零件的位移激励和静态零件的位置约束,运动状态很难确定,这也是目前整车布置中的难点。如图1所示的空调管,压缩机一端随发动机运动,冷凝器一端相对车身固定不动,中间软管的运动状态未知,与周边零件预留多少设计间隙也无法确定。

半相对运动管路新布置方法研究

1.基于材料力学的半相对运动管路设计方法研究

从材料力学的弹性形变的基本原理,我们知道,只要知道管路的各向刚度,理论上就可以得到管路在特定约束和载荷下的形状,对于材质均匀的管路,在其弹性形变范围内,用材料力学的方法计算其变形的结果与实际变形是基本一致的。

基于上述认识,我们认为,目前有限元分析技术已经非常成熟,如果已知管路的材料力学特性,就可以用有限元分析的方法得到较为准确的管路走向。再加载不同工况下的约束和激励,就可以得到不同载荷下管路的走向和位置。

2.管路材料力学特性的获得

对于单一材料的软管,如尼龙管、无加强层的纯橡胶管,可以直接从供应商得到材料的弹性模量;对于有加强层的橡胶管(如转向软管、制动软管等),一般由橡胶层、织物增强层和帘布包覆层叠加而成,管路的柔性性能(弯曲、扭转等)由内外层橡胶决定,刚性性能(拉伸、膨胀和收缩)由内部增强层决定,由于材料相互组合后其特性很难用计算方法得到,故对于多层复合材料,可以取样用材料实验方法测得。对较软的管子,测量其拉伸刚度,然后拟合出材料力学属性;对较硬的管子,测量其弯曲刚度(图2),然后拟合出材料力学属性(图3)。在项目开发前期还没有样品时,可以用以前测得的同种管路的弹性特性暂时代替,有样品后再进行修正。

3.管路激励及约束的设定

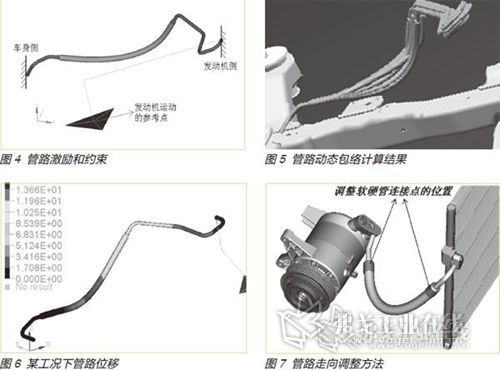

半相对运动管路的初始激励是管路及其内部介质的自重,而主要的外部激励是动力总成或悬架的运动。管路与车身相连的一端是静止的,这构成了管路运动的约束条件。动力总成和悬架的运动文件通常可以从整车动力学工程师处得到。某转向软管的激励及约束情况如图4所示,发动机侧有位移输入,车身侧为约束端,不发生运动。

4.管路动态有限元分析

利用前面得到的管路弹性特性及动力总成和悬架的运动文件,就可用有限元分析软件模拟管路走向,从而得到管路的动态包络文件(管路所有可能达到的位置的集合体)。针对不同的管路的特性,需采用不同网格划分方法,成形软管(水管、燃油管等)一般用壳单元划分网格;非成形管(转向软管、制动软管及空调软管等)一般用梁单元划分网格。这里有一些前述软管在Abaqus软件中的仿真计算结果,图5为该软管的动态包络文件,图6为某一特定工况下该软管所能达到的极限位置。

5.管路与周边零件间隙检查及走向优化

将上面得到的包络文件导出为CAD软件可以识别的数据格式(通常为*.stl),在CAD软件中来检查管路的动态包络与周边零件间隙状态。因为包络文件已包含管路所有可能达到的极限位置,此时与周边零件的间隙按静态管路间隙标准要求即可。

如果检查中发现间隙不满足要求,需根据具体情况优化管路走向(通常用调整软管两端硬管的位置及角度来实现),然后再进行下一轮有限元分析及管路优化,直至满足间隙

要求。

图8 软管动态包络与周边零件间隙的虚拟校核

新的布置方法实施效果验证

仍以前述转向软管为例说明新方法的实际应用效果。该软管在产品试制阶段发现转向噪声较大,加长软管可显著改善噪声水平,但加长软管会导致软管动态包络变大,可能会与周边零件发生动态干涉,从而产生软管早期磨损甚至失效。因此,优化软管长度及走向过程中必须校核软管与周边零件的动态间隙。按照以往的设计方法,每调整一轮长度及走向,都需要制作相应的样品进行装车验证,如果调整的次数多,耗费的时间和费用也就比较多。

而现在通过上述半相对运动管路布置方法,前后经过8轮的虚拟优化,最终选定两种布置方案:方案一,完全满足所有的静态及动态间隙要求,转向噪声水平稍差但仍可接受;方案二,在方案一基础上加长10mm,某些极限工况下软管与周围友好表面有轻微接触,但转向噪声水平稍好。为确定最终方案,分别制作了两个方案的样品进行装车试验,试验后检查发现,方案一的软管在所有极限工况下与周边零件都没有任何接触痕迹,方案二的软管在某些极限工况下有接触痕迹但没有磨损,与CAE模拟计算的结果完全吻合,证明该方法可以较好地模拟半相对运动管路的实际运动状态。在该问题中,由于转向软管是影响行车安全的重要零件,整车开发团队从整车可靠性的角度考虑,将方案一作为最终方案(见图7)。

CAE分析得到的软管动态包络与周边零件间隙的虚拟校核情况也满足要求(见图8)。

用虚拟的方法,8轮的优化及实车验证总共花费了3周的时间,如果用传统方法完成这些工作则至少需要8周的时间。可见,新的方法大大提高了开发效率。

结束语

半相对运动管路的设计是整车管路布置中的难点,利用上述方法可较好地解决该问题。另外,也应该看到,该方法对管路内部压力波动和温度变化对管路的运动状态的影响还未考虑进去,这是该方法需要完善的地方。

获取更多评论