镁制高强度超轻B柱

与Stolfig集团公司合作,Semcon公司设计开发了一种镁合金的B柱并不断优化,当前的镁合金材料增强型ME 100 B柱质量为8.2kg,比钢质B柱的轻了大约12%。经对比测试,其性能比高强度钢制造的B柱更优。

Semcon公司与Stolfig集团公司曾在2011年携手合作,在6个月的时间里拿出了一种镁合金制造的ME 100型(当时的名称为“Mn E21”)B柱的设计方案(见图1)。作为设计参照物的,是某高档轿车所采用的经热冲压成形工艺制造的B柱,其材料是业界最常用的高强度钢。

最初的设计和验证

利用重量很轻的镁合金材料生产高承载能力的B柱的最初想法备受关注,因此,对于最初设计的样件,Stolfig集团公司和Semcon公司当时决定进行方案的验证,用数据和事实来说话。验证的重点是组装兼容性、功能性评估以及3~5年内批量生产的可行性。

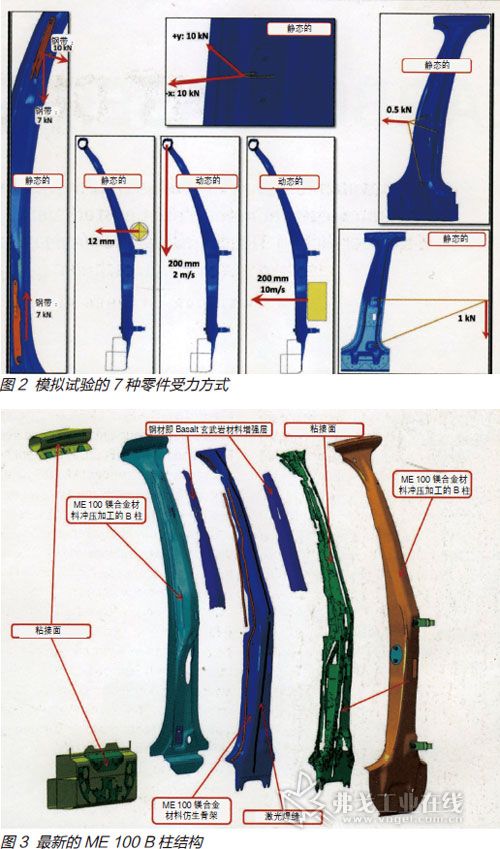

为了保证将来的样件和部件测试,工程师们制定了在相同边界条件下的模拟试验和零部件试验中假设了五种准静态工况和两种动态的临界负荷工况,其模拟测试的结果如图2所示。为了不与汽车生产厂家的设计发生冲突,他们设计的镁合金B柱100%地按照设计样件的尺寸和形状,但所使用的材料则采用了具有相似性能的“替代材料”了。一系列分析和试验的结果都是没有问题的,而且镁合金B柱的某些性能还优于高强度钢制造的B柱。

生产工艺的创新

在生产工艺方面,合作双方制定的目标是环保、经济而高效地完成生产制造,保证B柱的性能及其与周边零部件组成的车体的整体性能。

通过较低CO2排放的热冲压成形工艺技术完成复杂零件的变形加工,是比较环保的制造方式。此外,该立柱与关键部位(门锁、铰链、门槛和车顶框架)的安装空间应该合理,生产方式方法也应该最经济。为此,工程师首先将直径较大的镁合金铸造棒材在小型冲压机中进行初步的冲压加工,从而获得最佳的塑性合金毛坯。第二步是在450℃的环境中将初步冲压成形的毛坯放入专门的模具中,按照典型的冲压工艺制成B柱。这时在B柱与车顶框架和汽车门槛的连接处通常会有着足够大的扁平面和足够的宽度尺寸,这来自于材料在压力状态下产生的横向位移,因为材料在模具中的流动是按照扇形流动的。当然,冲压过程中产生的飞边都要裁剪去掉。这一工艺得到的最终成品是经济的、形状可靠的、有着最佳横截面分布的而且比铸件机械性能更好的ME 100镁合金材料的车辆构件。

B柱的内侧要安装一块内板和一个安全带锁紧机构用的板片,为了使这两块板件毫无问题地与冲压件连接成一体,镁合金B柱在设计时便考虑了很好的焊接性和粘接性,考虑了可能的热冲压工艺组合。镁合金冲压件在大约150℃的环境中被涂上一层装配胶,在相应的模具中完成连接。由于这种方式避免了材料内部的晶格转变,从而明显减小了ME 100的扭曲变形,再加上很快就完成了所有的连接工序,因此传导到立柱内的热能很少,这也使得B柱在不损失连接性能的前提下实现了很好的整体性能。

增强了的B柱壁厚允许使用自攻螺钉完成螺纹连接。在保证大批量生产的前提下,工程师还专门开发了一种明显增强车门连接处和门锁连接处的工艺方案。

持续的优化

现在,Stolfig集团公司和Semcon公司已经对2011年的最初参展方案进行了全面的改进完善,对ME 100镁合金材料的生产过程也进行了优化。

对于像ME 100这样弹性模量较低的镁合金材料,原则上要有更高的横断面高度。但由于立柱在车门上方所选择的几何形状不可能实现更高的横断面,因此他们在那里简简单单地在冲压件中直接粘贴了增强用的上、下钢带。这样就大大提高了车顶和车辆侧面抵抗撞击的性能。

2000h的盐雾试验也是必须的。在耐腐蚀性能方面,镁合金比钢材更优,而且具有更低的CO2排放性能。

经过一系列的模拟和试验,Stolfig集团公司和Semcon公司已正式推出镁合金的B柱了,其结构如图3所示。它的刚性,例如抵抗车门下垂/车门的承载能力等都明显优于市场中的标杆产品,即便是在受到动态的临界载荷作用、有着最大变形时(例如强制变形200mm的车顶承压测试和200mm的侧面碰撞测试时),镁合金B柱都有着稳定的性能和良好的受力分布。当前镁合金材料综合增强型的ME 100 B柱质量为8.2kg,比钢质B柱的质量减轻了大约12%。

面向未来的研发和生产

镁合金的研究已经取得了长足的发展,Semcon公司目前正在着手设计开发很有前途的、利用“Basalt玄武岩材料”的上下两层局部增强解决方案。未来一两年,我们可能还将看到镁合金车顶和发动机盖的大批量生产。

原则上,镁合金零件生产制造的工艺技术是可行的,但这种热冲压成形工艺技术最终要成功地落实到大批量的现代化生产过程中,还需要一些工艺上的结合,比如需要把它纳入板材加工生产线之中,并且要实现边角余料的回收再利用,同时,还要开发相关的质量标准和过程控制标准。这需要合作双方继续研究。

当然,其他的一些零部件也可以考虑用镁合金制件来代替,例如座椅骨架、仪表盘托架等。OEM厂商能够从镁合金的供应商那里得到这些零部件,这也会促进供应商优化镁合金的生产工艺技术。据估计,首先将会是中国的汽车厂商会因这种新材料的问世而改变自己的车辆设计方案。那么今后的问题就不是是否会有镁合金零部件的问题了,而是什么时候有镁合金汽车零部件的问题了。

正在获取数据......