汽车制动液泄露问题失效分析

制动性能作为影响车辆安全的关键性能,一直都被广大客户所关注,而制动踏板感觉作为客户与车辆制动系统交互界面的主观感受,直接影响到驾驶员的制动信心。制动偏软的车辆,在高速行驶时制动往往需要客户踩踏板更深,而且减速缓慢,影响安全;车速较低时,尤其是拥堵路况下,操控会更加容易控制。制动偏硬的车辆,低速行驶操作时很容易导致制动点头效应,影响乘坐舒适性,而且可能导致不必要的紧急制动,引起追尾事故;高速行驶时能够有效减小制动距离。理想的制动踏板感觉应该在初始阶段偏软,使客户比较容易掌握第一下踩制动的力度,减缓市区行车疲劳,中后段偏硬,使客户容易获得较大的制动力,从而减小制动距离。

制动踏板感觉

制动踏板感觉指数(BFI-Brake Feeling Index)作为评判制动感觉的客观参数,可以衡量不同制动强度下的踏板力与行程、踏板力与制动减速度的关系,能够全面的反映车辆制动系统的操控性能。根据石永金等人的文献定义的制动踏板感觉指数评价体系,通过BFI指数全面量化制动感觉(见表)。

踏板预载力的大小直接影响驾驶员开始踩踏板、实施制动时的感觉,开始减速阶段是车辆的制动减速度超过0.05g的时刻,此时驾驶员感觉车辆开始减速。减速度为0.5g时的踏板力和行程,指中等制动强度。满载最大制动强度时的踏板力体现车辆的极限制动性能,能明显增强客户安全信心。制动响应时间是指在前轮制动管路压力达到稳态的63.2%时所需要的时间,越快说明车辆制动性能越灵敏。线性指数用来评价踏板力与制动减速度之间的关系。

DFSS设计优化

本文通过使用DFSS-DesignForSixSigma六西格玛设计理念对制动系统各组成零件的设计参数不断优化来改善车辆制动踏板感觉,以满足客户对制动性能的期望。DFSS通过理解广大客户的要求,将客户的呼声转为工程要求,预先考虑制动系统零件的设计,使用数学模型来优化性能参数,以达到最优的设计要求。

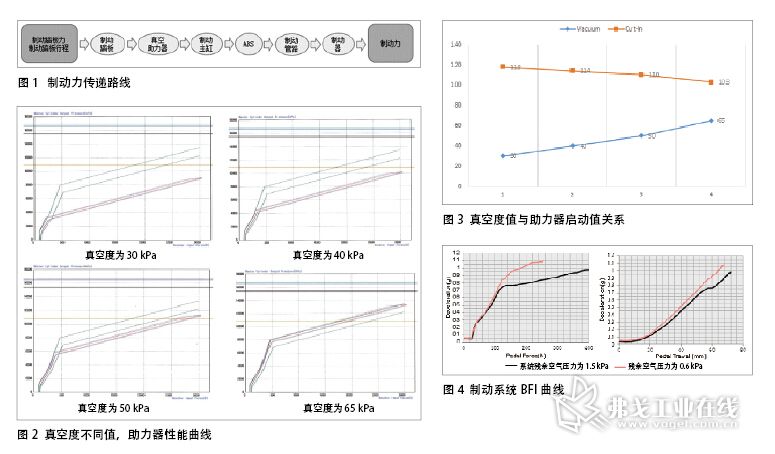

制动踏板力经过踏板的杠杆比放大后,传递给制动主缸,同时真空助力器在发动机真空度的作用下形成助力,一起作用在制动主缸上,建立制动液压力,经过制动硬管和软管传递到制动轮缸,从而推动制动器摩擦片形成制动力。图1所示为制动力的传递路线。

影响制动踏板感觉的因素包括制动液压力的建立、传递和制动摩擦力形成的各个环节,主要因素包括制动踏板的刚度、助力器的助力比、助力起跳值、制动软管的膨胀率、真空度水平、制动卡钳的刚度、摩擦片的压缩率和摩擦系数及主缸/轮缸缸径比等。

GB7258要求驾驶员踩制动踏板力应小于500 N,在500 N正压力以内,制动踏板变形非常有限,所以制动踏板刚度对制动踏板感觉影响可以忽略。制动软管的最大膨胀率在GB16897中明确要求内径3.2 mm以下的软管,膨胀率满足6.9 MPa<1.08 ml/m,由于制动软管的膨胀引起的制动压力损失对制动踏板感觉影响不明显。制动卡钳的刚度和摩擦片的压缩率主要在制动高压下影响制动轮缸的吸液量,制动液压力一般在5 MPa左右,因此该因素对制动踏板感觉影响也可以忽略。本文主要讨论对制动踏板感觉的影响大的制动助力器助力比、助力启动值和制动真空度这三个因素,通过对其结构的优化设计来提升制动感觉。在真空度分别为30 kPa、40 kPa、50 kPa和65 kPa下,分别测试助力器助力性能,随着真空度值升高,助力器启动值减小,制动踏板感觉明显变软(见图2)。

整车真空度来自发动机进气歧管和辅助真空泵,通过优化发动进气量和标定辅助真空泵的开启阀值可以有效改善制动踏板感觉(见图3)。在研究不同助力比对制动踏板感觉影响的时候,我们选定助力比分别为7和8两种情况下,评估助力特性对制动踏板感觉的影响(见图4)。

通过试验及台架评估,助力比越大,制动感觉越敏感;助力比越小,制动感觉偏软。通过DFSS系列验证方法,我们最终确定制动系统采用65 kPa的最大制动真空,助力比为8,启动值为103 N。

除了系统结构对制动踏板感觉有显著影响外,整车制动系统的排气加液工艺也对制动踏板感觉产生一定的干扰,当制动管路有残余空气时,在制动液压力建立过程中,由于残余空气压缩消耗一部分制动踏板力和行程,从而导致制动软。

我们对两台实车的制动液加注工艺进行分别控制,使两台车制动管路残余空气压力分别为1.5 kPa和0.6 kPa,通过制动踏板力和减速度的关系、制动踏板行程和减速度的关系对比可以发现,中强度制动以后,系统残余空气较多的车辆明显制动偏软。我们可以通过延长加液前抽真空的时间和增大加注压力来减小系统的残余空气。

结语

本文通过BFI曲线建立起制动软的客观评估体系,并且通过DFSS工具分析制动软的影响因子,并对其影响程度进行试验分析,从而获得稳健的设计方案,并且对制动系统的排气加液工艺进行分析,讨论残余空气对整车制动系统的影响,从而调整制动液加注工艺参数,确保整车制动踏板感觉一致性。

获取更多评论