如何进行整车热管理分析?

文章来源:有限元在线

发布时间:2016-04-15

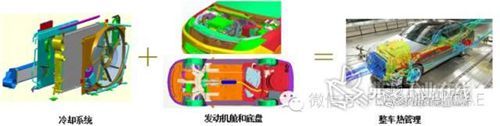

当前CFD仿真分析技术的长足进步,同时计算机软、硬件性能得到了极大的提升,机舱热管理开发工程经验也得到了充分的积累,机舱热管理CFD三维仿真分析从整车开发有效结合起来。

随着乘用车发动机功率的不断增大,发动机机体的热负荷也相应提高,散热需求增大。同时,狭小的机舱空间要布置大量零部件,前端模块包括散热器,冷凝器,中冷器,油冷器等换热器,同时高温排气系统对周边零部件的辐射、对流、传到作用强烈,为了保证整车风阻及造型美观,前端进气格栅不能过大,这对机舱热管理都有很高的要求,这些都对散热性能及热害防护要求也越来越高。

当前CFD仿真分析技术的长足进步,同时计算机软、硬件性能得到了极大的提升,机舱热管理开发工程经验也得到了充分的积累,机舱热管理CFD三维仿真分析从整车开发有效结合起来。

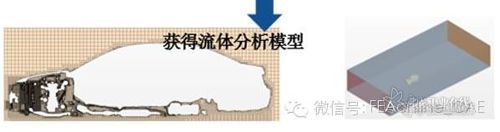

仿真分析建模过程较为复杂,首选需将各系统总成CAD数据归纳整理并装配成整车模型,后经干涉处理,漏洞检查,分总成模型处理,整体模型包面,面网格重构,体网格划分等,最终形成完整的整车体网格模型。大型汽车公司一般会有大规模的云计算服务器根据计算机硬件能力,网格数量可以从几百万到千万甚至上亿级别。

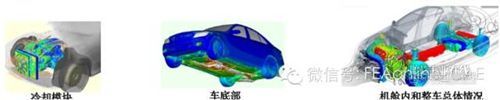

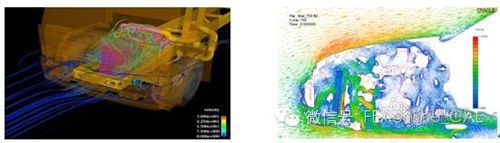

分析计算能直观的得到整车各处内的气流流量,各处的气流流动情况,以及各位置的温度信息等,帮助判断风量目标和温度限值能否满足材料性能、成本、安装等问题。

冷却模块风量分析,对比各散热元件的风量,能否达到目标要求,如不能达到,即需要进行优化,保证换热元件的换热效果;发动机机舱内各处气流流量,冷却气流是否流动顺畅,能否及时带走热量,不出现流动死区等等,以及热害零部件防热等等。

最后需要进行热力学风洞试验,验证整车速度场和温度场的同时,可以和仿真分析进行对标分析,检验仿真分析结果,同时可以测量各种参数对仿真输入进行标定,从而不断进行数据积累。

获取更多评论