低扭矩汽车轮毂单元

降低CO2排放已被视为防止温室效应的有效手段,由此导致汽车行业的油耗标准愈加严格。为进一步改善油耗,捷太格特针对汽车轮毂单元的研发做出了不懈的努力,特别是在除轻量化之外的转动扭矩降低、轮毂单元摩擦损耗等方面设计了各种方案并进行尝试,最终开发出超低扭矩的“HUBLFT”汽车轮毂单元。

摩擦损耗的分析

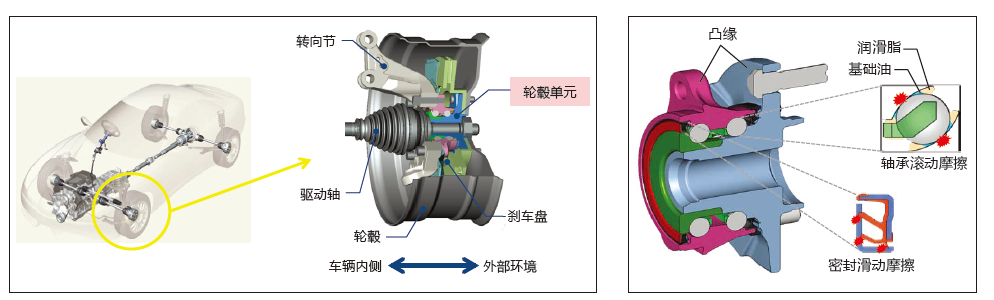

图1 轮毂单元的结构

如图1所示,轮毂单元安装在车辆车轮内部,在支撑车重的同时确保车轮顺畅旋转,主要由轴承部分(滚动体、内外圈)与车辆连接的凸缘部分组成。在轴承一侧安装的密封圈,其功能为防止轮胎溅起的泥水渗入轴承,保证润滑脂不外泄,确保车辆寿命周期内轴承的顺畅灵活转动,因此密封圈必须做到免维护。

摩擦损耗主要因为轴承部分的滚动阻力与密封圈的滑动阻力而产生。车重不同,轮毂单元滚动体PCD(Pitch Circle Diameter、分度圆直径)等参数就会不同,对摩擦损耗也会造成影响,但上述两个主要因素各占约50%的比例。

降低摩擦损耗

1.轴承部分的摩擦损耗

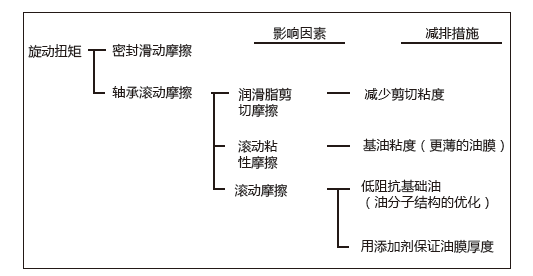

图2 摩擦损耗的要因与降低方案

轮毂单元在被称为“预压”的轴方向载荷下运转。为了维持轴承的寿命、确保良好的车辆操控性,保证轴承刚度、预压都是必要的。预压通过轴端铆接或螺母拧紧来施加,减少预压不失为降低轴承摩擦损耗的一种方案,但对于前述车辆的操控性等影响却很大,要消除这一背反效益,就必须以不改变轴承参数为前提,对轴承参数以外的轴承摩擦损耗因素进行解析。结果如图2所示,轴承部分的摩擦损耗分为“润滑脂本身的搅拌阻力”、“基础油的粘性阻力”以及“轴承的滚动阻力”。

(1)润滑脂的搅拌阻力

滚动体和保持架、内外圈的相对速度差所产生的润滑脂本身流动时的阻力称为“搅拌阻力”。一般来说,轮毂单元使用的润滑脂在滚动体沿轨道滚动时被分开,且依据波道效应不轻易返回轨道。然而,通过来自滚动体产生的负压迫使被分开的润滑脂返回轨道侧,导致润滑脂和滚动体、保持架持续接触。

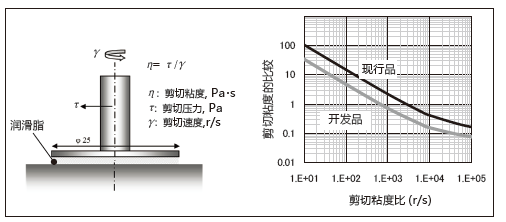

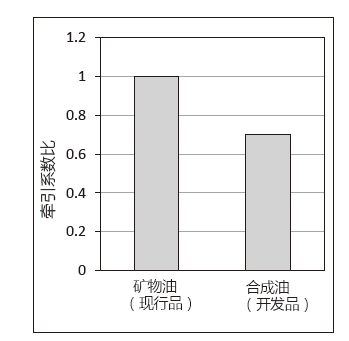

图3 剪切粘度的测定结果

剪切粘度是描述润滑脂运动时产生的剪切阻力的特性。降低剪切粘度的一种方法是增大润滑脂的稠度(这里指易穿透度,英语为penetration),但这有明显的缺点,主要是润滑脂被密封到轮毂单元时会向下流动、密封好的润滑脂也容易发生泄漏,因此,捷太格特在不改变润滑脂稠度的前提下,开发了可以降低剪切粘度的润滑脂。如图3所示,新开发的润滑脂与常规润滑脂的剪切粘度相比,在全速度范围内得以降低。在低速范围,采用了一种特殊的增稠剂,在保持相同稠度的前提下,由于降低了增稠剂的总量,从而达到了降低剪切粘度的目的。在高速范围的基础油的动态粘度中起关键性作用,剪切粘度的降低需要通过后述的降低基础油粘度来实现。

(2)粘性阻力

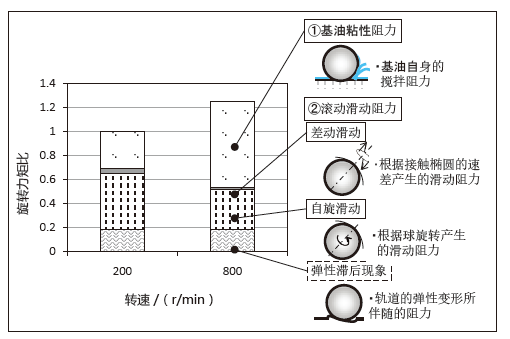

图4 摩擦损耗的计算结果(搅拌阻力除外)

依据EHL弹性流体润滑理论,滚动体在轨道上以油膜为介质而转动,其与油膜间的摩擦被称为“粘性摩擦”。图4是排除润滑脂搅拌阻力外得出的摩擦损耗计算结果,轮毂单元等轴承由于转速越高摩擦损耗越大,因此最大限度地降低其在高速范围的最大摩擦要因,同时粘性阻力也要被纳入考量范围之内。粘性阻力主要是基础油的动粘度起作用。捷太格特在确保轴承高面压下油膜厚度的同时,通过最大程度降低其动粘度,实现粘性阻力的削减。

(3)轴承的滚动滑动阻力

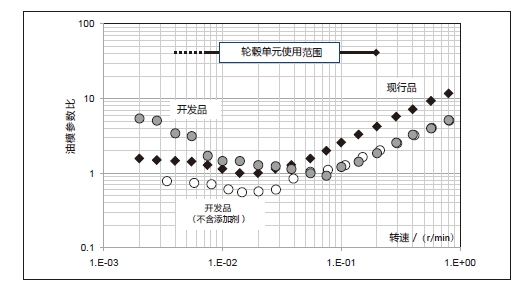

图5 牵引系数比较

图6 油膜厚度的比较

滚动滑动阻力分为自旋滑动阻力和差动滑动阻力。两种阻力均属于球和轨道间的滑动损耗,因此重点是降低摩擦系数μ。为降低摩擦系数μ,需重考基础油类型,包括基础油的分子构造。不同类型基础油的牵引系数比较结果如图5所示。供给试验油利用双缸牵引系数测定器测试了合成烃油和传统的石蜡基矿物油。结果表明,合成烃油的牵引系数比传统的石蜡基矿物油低30%左右。以石蜡基系为代表的矿物油其三维分子结构不均匀,合成烃油却具有平滑的线性分子结构,在本文作者的测定中也能确认出其降低效果。除了基础油的分子结构,μ的大小与滚动体和轨道间的油膜厚度也密切相关。如图4所示,滚动滑动摩擦阻力在高速旋转时对旋转扭矩的作用小于低速时的扭矩,因此如果降低了低速时的摩擦力,换言之如果能够增加低速时的油膜厚度,那么就会降低对旋转扭矩的影响。图6对比了新开发润滑脂的油膜厚度与常规润滑脂的油膜厚度,另外,增稠剂可以使速度在<1 m/s的情况下油膜增厚。本次开发的新型润滑脂选用了新型添加剂,比增稠剂增加油膜的厚度效果更佳,能够有效地确保低速范围的较厚油膜,从而成功地减少滚动滑动摩擦。

2.油封的摩擦损耗

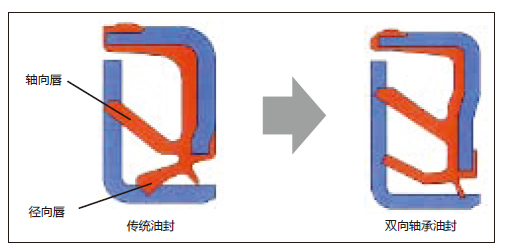

图7 密封圈唇结构之比

轴承中使用的密封圈是维系轮毂单元功能的关键部件,因此必须在不影响密封性能的情况下减少其摩擦损耗。公式(Ts=μ×Pr×D÷2)是密封圈的滑动扭矩计算公式,Ts为密封圈滑动扭矩、μ为摩擦系数、Pr为密封唇口张力、D为滑动密封唇口直径,密封圈滑动扭矩Ts与摩擦系数μ和密封唇口张力Pr的积成正比。

如图7所示,常规密封圈配置径向唇和轴向唇。由于密封圈安装空间的限制,径向唇必须较短且带有一定刚性,结果则导致密封圈扭矩增大。此次捷太格特的开发品,废除了径向唇,由较长且柔软的双轴唇取代,依据密封圈橡胶材料拉伸应变图、独特的超弹性分析方法,捷太格特将密封唇张力调整到最佳状态,降低了密封圈扭矩。另外,双轴唇化结构与优化密封唇张力双管齐下,依据捷太格特的试验结果,新开发密封圈的泥水密封性提高了2倍。其次是摩擦系数μ的降低,在改善密封圈用润滑脂上也可以做出努力。一直以来,人们担心混合不同类型的润滑脂会改变润滑脂的特性,因此密封圈也使用了和轴承部分同样的润滑脂。然而,由于密封圈接触面压小,转速相对较低,所以密封圈润滑属于稳定的流体润滑领域则是人所皆知的事实。因此区别于轴承润滑脂,捷太格特采用了密封圈专用的超低粘度基础油润滑脂。关于上述混合不同类型润滑脂的担心也已消除。捷太格特新开发的密封圈,即使轴承部分与密封圈的润滑脂相混合,稠度及其他物理性质并没有发生明显变化,经过红外光谱(IR)分析,也没有发现构成面的变化,从而确认出两种润滑脂具有很好的亲和性。

效果验证与车辆兼容性

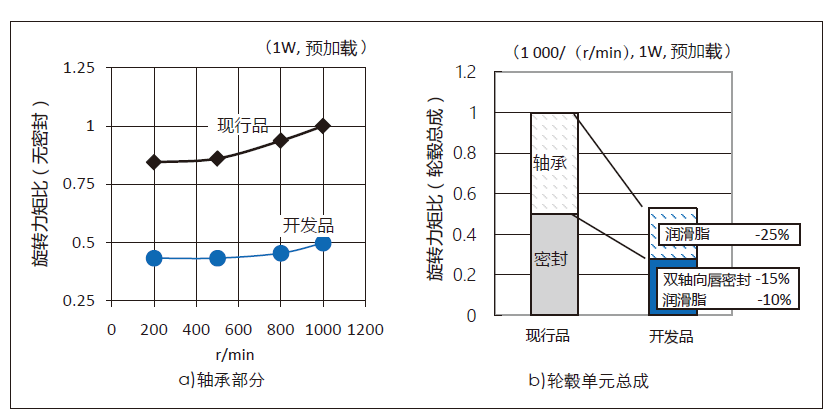

图8 扭矩比较

如图8所示,通过对新开发轮毂单元产品的试验,轴承润滑脂的低扭矩效果得以确认。用于测试的轮毂单元,为消除密封圈滑动扭矩的影响,采用了将密封唇前部剪切掉的密封圈。在JC08模式时,最高时速80 km/h相当于800 r/min下,与常规品相比扭矩确认降低50%。其他转速条件下也证实了相应的扭矩减少。此外,基础油合成油化所带来的低温流动点改善,在极低温情况下的起动扭矩降低的效果也得以确认。另外,随着密封圈的双轴唇化,密封圈润滑脂的改善,转速为1 000 r/min的条件下,在密封圈单体中,也分别降低了30%和20%的扭矩(在轮毂单元组装中,分别降低了15%、10%),与轴承润滑脂的情况一样,在其他转速中这些措施的结果也得到了证实。

在车辆兼容性方面,与传统润滑脂相比,通过剥离寿命等捷太格特特有的耐久试验(水密封剥离试验和低速剥离试验、高速旋转试验和密封圈泥水耐久试验等),新开发的润滑脂表现出了更佳的性能。

低扭矩以外的效果

全球范围内乘用车的需求不断增长,越来越多的汽车被运往俄罗斯等极寒地区。车辆运输过程中的振动可能导致轴承轨道微动磨损,进而导致车辆的异响与振动等问题。

在捷太格特的试验条件下,当采用新开发的轴承润滑脂时,低温磨损的微动磨损量可以减少70%。考虑到给轴承轨道部提供的添加剂为基础油,前述基础油的合成油化所带来的低温流动点提高,使得润滑脂在极低温下的流变特性(流动)得以改善。其次,由于选定了极低温情况下吸附性、反应性良好的添加剂,使润滑脂的磨耗量大幅降低。通过防止极寒地区货车运送时的轴承微动磨损,有望逐步消除非行驶状态下的车辆损伤。

此外,在极寒地区为了充分发挥密封圈的密封性能,维持低温下的密封圈润滑脂和基础油流变特性也很重要。和轴承润滑脂一样,基础油合成油化所带来的低温流动点的提高,使得润滑脂在极低温下的流变特性得以保持,从而提高了密封性能。

总结

为了开发出行业领先的低扭矩球轮毂轴承单元,捷太格特着眼于此前尚未被研究过的轴承、密封圈用润滑脂,在明确了影响轮毂单元摩擦损耗的要因后,采用了低粘度合成基础油作为问题的解决方案。同时对添加剂类型和用量的合理化调控,解决了基础油低粘度化的二律背反问题,加之双轴唇密封圈的采用,将密封唇张力调至最佳程度,这些举措使得轮毂单元整体扭矩减少了约50%。

特别是在润滑脂开发的过程中,通过确认轴承回转中的润滑脂动态,对轴承剥离、微动磨损和添加剂被膜等效果的验证,捷太格特研发人员也获得新知,开拓了思路。

不仅是乘用车,针对SUV、皮卡等车型的油耗法规也日趋加严的背景下,捷太格特希望将这项技术横向活用于这些大型车辆所搭载的圆锥滚子轮毂单元中,以降低车辆油耗,为保护地球环境贡献绵薄之力。

获取更多评论