扭转焊接在电池和蓄电池领域的应用

生产速度是生产过程中的一项重要挑战。Telsonic(泰索迡克)公司销售总监Axel Schneider表示“超声波焊接应用于移动电话电池上的触点和过电保护器的焊接时,面临许多的特殊挑战,并非所有工艺都能够做到高效焊接”。采用传统超声波焊接时,由于锤形焊头的定位距离较长,远远无法满足焊接速度的要求。Telsonic(泰索迡克)开发的扭转焊接工艺采用细长的焊头由上方进入,直接保持在焊点上方仅几毫米的位置上,这使得焊头定位极其快速,极大地提升了焊接速度。并且,扭转运动极少将焊接力传输至触点下方的区域,特别在焊接轴中心,因此焊接过程十分柔和。此外,Telsonic(泰索迡克)扭转焊接的另一个优势是焊头在焊接过程中不会向上弯曲。

电动汽车领域需要可靠的电池焊接

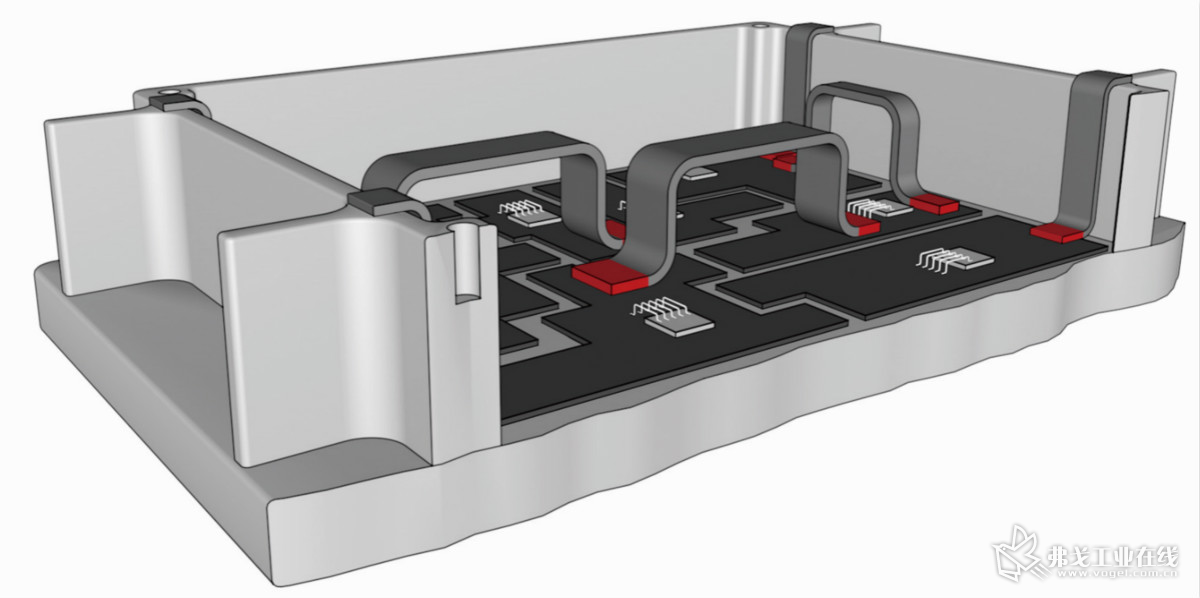

在电动汽车的电池生产领域,Telsonic(泰索迡克)工艺也充分发挥了其特长。例如IGBT的触点连接使用了扭转焊接(图1),焊头以较短的定位距离从上方进入。同样在IGBT的焊接中,由于EMC板材较高轮廓造成的结构干涉,电源模块的许多触点根本无法以其他方式焊接。而采用Telsonic(泰索迡克)扭转工艺,有两种生产工艺可以使用:移动IGBT或移动焊头。此外,扭转工艺极其柔和,有利于保护下方相连的设备。这意味着在进行IGBT的焊接时,拥有更高的移动自由度和更大的埋入深度,只有极小的力作用到铜下方的敏感陶瓷板上。

图1 IGBT扭转焊接

牢固焊接铜铝材料

在焊接镀镍的铜和铝这两种不同材料时可以形成安全、牢固的焊接。横截面积最大为200 mm2的铝电缆可以牢固地焊接在由镀镍铜制成的厚壁管状电缆接头中。传统工艺难以解决的问题,如今通过Telsonic(泰索迡克)的PowerWheel®技术得以有效实现。通过短时间内的高能量输入,超声波扭转焊接工艺将铝线和铜制触点焊接到一起。利用PowerWheel®工艺(图2),高达8000 N的焊接压力和10 kW的功率可以在相当短的时间内透过管状线缆接头的厚壁作用在接合区域,形成牢固连接。

图2 PowerWheel®工艺

圆形产品的最佳焊接方式

从理论上讲,扭转工艺在圆柱形焊接(图3)中实现了最佳的效果。对于圆形螺栓、环或螺丝,可以使用中心有孔的焊头进行焊接,其他任何工艺都难以完成这样的加工。例如它为汽车供应商提供了一种解决方案,可以将压入有钢螺栓的铜镍套管与前端为铝端子的母线进行焊接,将其作为启动器的触点。在这种情况下,焊缝围绕螺栓360°进行,没有任何中断。集成到全自动系统中,即可实现短循环时间和大批量生产的需求。

图3 圆柱形焊接

无损焊接金属箔材

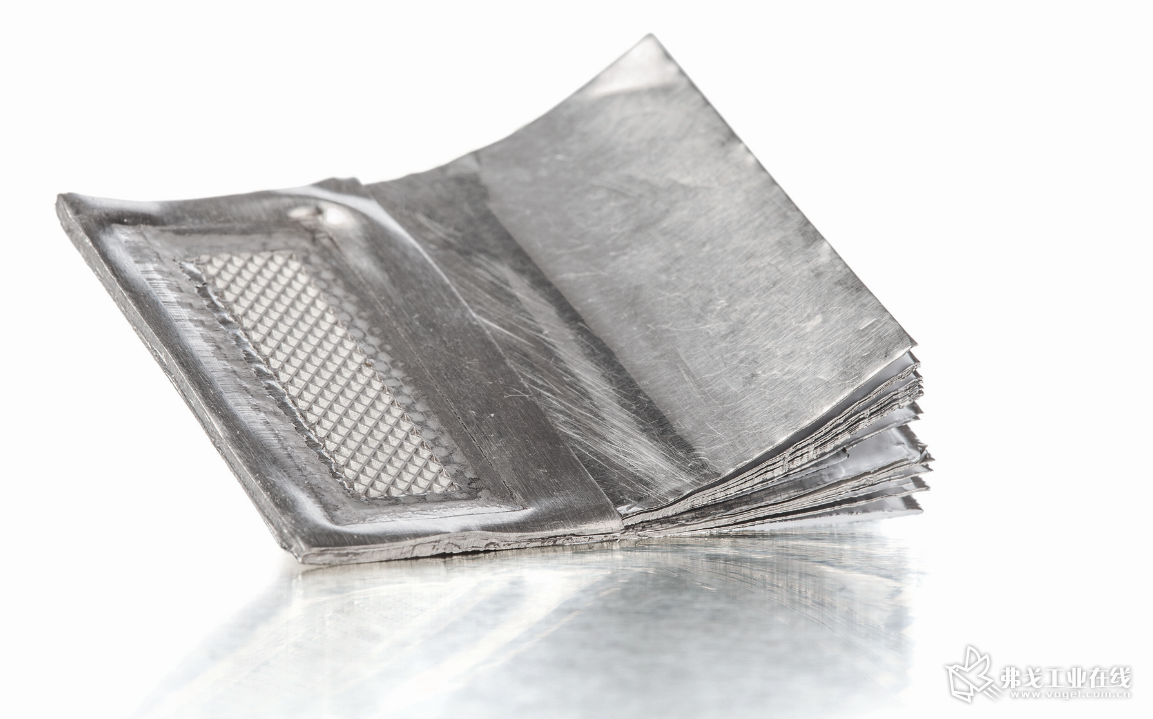

对于锂离子电池而言,可以使用Telsonic(泰索迡克)的扭力将极薄的金属箔与金属箔包装焊接到一起(图4),而不损坏敏感的上层金属箔。采用这种方法,厚度为8~12 mm的铝制或铜制薄金属箔便能可靠地与金属箔包装连接在一起,具有很高的强度。

图4 金属箔焊接

结语

Telsonic(泰索迡克)成立至今已有50多年历史,在电池金属焊接领域已拥有十多年经验,不仅在塑料焊接与金属焊接领域拥有独特的技术,在清洗与筛分、切割与密封技术上也表现出色。工业超声波应用不断开拓着全新的、有趣的应用形式,如今已广泛应用到现代生产流程中,如汽车工业、医疗领域、纺织品领域、食品领域、塑料领域、包装领域及电池领域等。在传统工艺遇到瓶颈的地方,Telsonic(泰索迡克)独有的扭转焊接工艺为其提供新的可能。

正在获取数据......