汽车用高强钢发展趋势

直至2019年3月,中国乘用车市场已从过去长时间的大幅增长之后出现了增速放缓的状态。

2018年中国乘用车全年销量为2250万辆,累计销量同比下降6.3%。而从2019年第一季度对比来看,销量跌幅达到两位数。其主要原因在于经济下行、油价上涨以及各种贸易摩擦因素影响,导致市场活跃度低迷,即众人口中的“寒冬”已出现。

那么如何在市场低迷的情况下给予一定的激励空间,其实与汽车用高强钢的发展有着密不可分的联系。

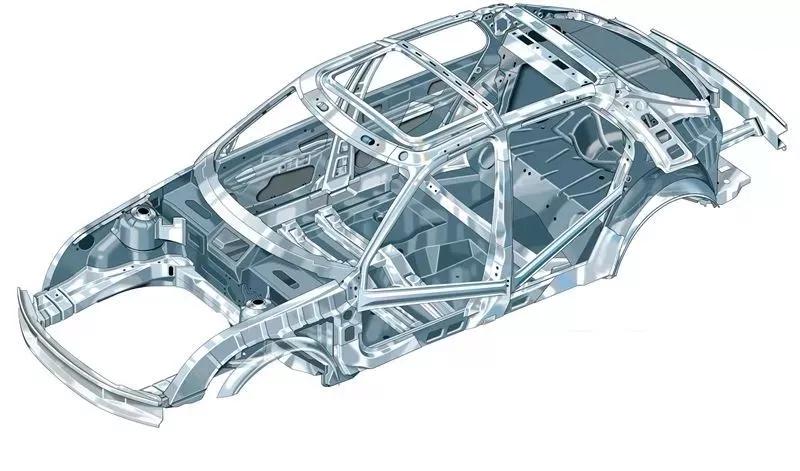

众所周知,目前阶段中国乘用车车身采用以钢材铝材为主,兼有镁合金碳纤维的材料选择路线。

如今的车身用钢已由过去的普通软钢变为高强钢。据不完全统计,目前多数车企在车身板材中高强钢的应用比例在35%左右,而超高强钢已超5%。

随着法律法规的不断更新完善以及日益严苛的市场竞争环境,各个车企以及次级供应商对乘用车的轻量化设计、安全性与成本控制都面临着非常大的挑战。在此过程中,国内外各大钢铁公司也在逐步完善以及更新产品来应对将来的市场环境。

在此我们不妨普及一下关于超高强钢的定义范围:

• 汽车用超高强钢主要有马氏体钢、模压淬火钢、复相钢、双相钢、高强度低合金钢以及铁素体-贝氏体钢等产品

• 强度可由780MPa至最高1700MPa和2000MPa

• 可用于制造整车的保险杠、门梁、车身结构件、底盘件、悬挂系统零件、座椅以及新能源汽车中的各种防护结构。

就先进高强度钢而言,其可以通过提高强度降低厚度来提高汽车碰撞时的吸能效果以及达到轻量化的目的。

如今各大整车厂以及零部件供应商将成本控制作为了最为重要的指标之一,在面对车市寒冬的这一阶段中,钢材无疑是从设计至整车量产过程中进行整体成本控制的最优方案。

在此我们可以引入“使用价值”的概念。使用价值可以用于解释在生产过程中采用正确的材料所带来的好处,在汽车行业中,采购材料操作复杂,有许多重要的因素需要考虑。

例如,材料本身成本,加工工艺成本,时间节拍成本,材料利用率以及制造环境管理成本。除原材料价格外,一辆汽车上的应用所造成的最终单位成本取决于生产。

生产率由许多因素决定,其中包括运行时间、故障率和停机时间等等,不一而足。但从全方位来看,我们需要考虑到初始设置或后处理操作的时间,以及能耗和潜在浪费。

不论是对次级供应商还是对汽车公司,所有这些因素决定了汽车上的一项应用的最终成本,进而决定其盈利能力。

当每公斤原材料的价格转化为制造零件所需的单位成本时,材料的选用在其间发挥了至关重要的作用。只有选择一种生产能耗低的材料,才可以帮助企业提高盈利能力。

从上述几个成本指标中不难得出,钢材在整体成本控制方面的优势相比其他材料要高得多。所以纵观将来的车身用材料发展,冷成型先进高强度钢仍然有着很大的降本潜力。

聊完了成本,就不得不提轻量化。

轻量化主旨是为了让乘用车达到节能减排的目的,减少能源的浪费。同时,我国也在大力推广新能源汽车的发展,如何将车重减轻从而增加行驶里程也成了一个重要的课题。

在轻量化材料使用角度,市场一直对于钢铁有着一定的误解,认为钢材在轻量化上不比铝镁来得效果好。其实,先进高强钢也是考虑轻量化的可选材料之一。

从材料密度上看,钢材的确比其他材料要来得重一些,但是先进高强钢可以通过减薄与结构设计减少耗材,从而减少使用体积达到减重。

从成本角度,虽然先进高强钢比普通软钢要昂贵一些,但是同样配合减薄后的耗材量,也可以达到控制甚至降本的可能。

同时钢材有着其他材料无可比拟的强度特性,可以通过使用最少的材料达到最终目的。

其中最典型的案例,我们可以从特斯拉的用材趋势中看到从其原本的全铝车身到如今Model 3的钢铝混合车身的变革。

当然,我们可以看到汽车钢材的应用发展也到了更新换代的阶段,各大钢厂目前都已开发及规模性生产第三代高强钢来对应日益增长的强度、成型性和可用性的需求。

如今的第三代高强钢旨在定义强度不变的情况下增加其延伸率,使产品有更好的成型性能。当部件成型复杂且极具挑战性时,兼具强度和良好成型性的第三代钢的优势不言而喻。

第一代钢适用于广泛的领域,在未来汽车设计上依旧发挥着重要的作用,但无疑受制于成型性不足。

第二代钢因合金含量高、生产成本高,所以可用性较差。

第三代钢可以解决许多问题,因为它们与现有产品的强度旗鼓相当,而其优异的成型性在白车身上的应用可以满足安全和结构要求。

北欧知名钢厂瑞典钢铁(SSAB)也在此推出了Docol DH(VDA标准下第三代高强钢)以及Docol HE(热轧高扩孔性高强度钢)可供客户使用。

最后有一点想要指出的是,车用高强钢的发展不单单是所谓的高强钢品种的增加和更新,更在于日益发展的成型方式,比如冷冲压、辊压以及热成型技术。

配合钢材的强度,1000MPa以下可采用冷冲压;1000MPa以上在有一定量的情况想采用辊压技术更为经济高效;在1000MPa复杂形状的情况下可采用热成型技术。

在将来的发展上,目前冷成型3D辊压、3D辊弯以及不等厚板(TRB)技术也在逐步发展中,相信将来也会有很大的市场前景。

获取更多评论