汽车仪表板产品设计注意事项

仪表板因其得天独厚的空间位置,使愈来愈多的操作功能分布于其中,除反映车辆行驶基本状态外,对风口、音响、空调、灯光等控制也给予行车更多的安全和驾驶乐趣。因此,在汽车中,仪表板是非常独特的集安全性、功能性、舒适性与装饰性于一身的部件。首先,它需要有一定的刚性以支撑其所附的零件在高速和振动的状态下保证正常工作;同时又需要有较好的吸能性使其在发生意外时减少外力对正、副驾驶员的冲击。随着人们对车的理解愈来愈超出其功能,对仪表板的手感、皮纹、色泽、色调也逐渐成为评判整车层级的重要标准。

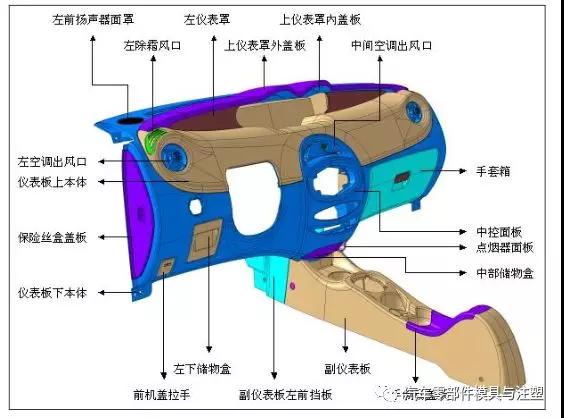

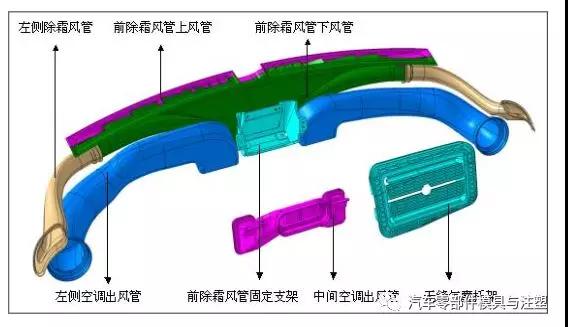

仪表板通常包含仪表板本体(壳体)、仪表、空调控制系统、风道/风管、出风口、操作面板、开关、音响控制系统、除霜风口、除雾风口、手套箱、左盖板、装饰板等零件。大部分仪表板还包含:储物盒、驾驶员侧手套箱、扬声器等饰件和时钟、金属加强件、烟灰盒、点烟器、杯托等功能性零件;部分中高档汽车设计有卫星导航系统、手机对讲系统、温度传感系统,USB-SD 卡接口等高端产品。

仪表板简称 IP(Instrument panel),是汽车内饰的重要组成部分。

1.汽车仪表板的分类

a.仪表板按安全性可分为无气囊仪表板和带气囊仪表板。

随着人们对安全性的重视,客户对带 PAB、KAB(膝部气囊)仪表板需求加大,主机厂也将此作为卖点之一。气囊打开在保护乘客的同时,也可能伤害乘客,尤其是儿童。因此,现在设计仪表板气囊已开始加装气囊屏蔽开关。为气囊的正常开启,在气囊上方多设计有气囊盖板,在其打开时释放气囊。但其与仪表板匹配处存在可视装接线,影响整车美观。为此,近年愈来愈多车型的仪表板设计为无缝气囊仪表板。既能保证气囊正常开启,又无可视装接线。

b.仪表板按舒适性可分为硬塑仪表板、软质仪表板。

仪表板本体以注塑工艺制成的为硬塑仪表板,因其工艺简单、投资低等优势而被广泛应用,尤其是中低档车。软塑仪表板是在注塑骨架外吸附并粘结或在注塑时复合表皮,使其外观有皮质感,同时在骨架和表皮之间填充聚氨酯泡沫,吸塑表皮的背面也可以直接附带一层泡沫,这样既提高触感又增加吸收能量的能力。目前表皮主要有真空热成形表皮和搪塑表皮。前者是传统的仿真皮工艺制成;后者在近年因其花纹均匀、无内应力、设计宽容度高等特点被广泛应用,并得到客户高度认可,已经成为中高档车主导。

c.按驾驶方向仪表板可分为方向盘左置仪表板和右置仪表板。

2.仪表板的加工工艺简介

针对不同仪表板,涉及的工艺及流程也有较大差异,可粗略归纳为以下几种:

1、硬塑仪表板:注塑(仪表板本体等零件)→ 焊接(主要零件)→ 装配(相关零件);

2、半硬塑仪表板:注塑(仪表板骨架)→ 吸塑(表皮与骨架)→ 切割(孔及边)→ 装配(相关零件);

3、软质仪表板: 注塑骨架→真空成形(阴模吸塑表皮)/搪塑(表皮) → 发泡(泡沫层)→切割(边、孔等)→ 焊接(主要零件,如需要)→ 装配(相关零件)

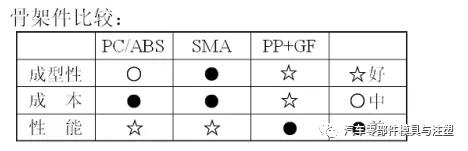

3.仪表板注塑工艺介绍

将干燥后的塑料粒子在注塑机中通过螺杆剪切和料桶加热熔融后注入模具中冷却成形,

是仪表板制造应用最广泛的加工工艺,用来制造硬塑仪表板本体、吸塑和软质仪表板的骨架

及其它大部分相关零件。硬塑仪表板材料多使用 PP,仪表板骨架的材料主要有 PC/ABS、PP、

PPO(PPE)等改型材料。其它零件则根据作用、结构和表观要求的不同另选择 ABS、PVC、

PC、PA 等材料。注塑工艺在四、五十年代迅速兴起后,得到了大力发展,经过在设备、模

具上的不断增加、改造、选装不同用途的设备,使注塑工艺形成多种分工艺,比如气辅注塑、

嵌件注塑、双色注塑等。

① 气辅注塑是气体辅助注塑的简称,发明于八十年代初,推广于九十年代,是将熔融

塑料粒子注入模具的同时注入一定量的惰性气体,并通过气路、结构的设计和工艺控制使零

件的特定区域形成中空结构的注塑工艺。中空结构的形成增强了零件的机械性能的同时减少

了零件壁厚,改善零件外观,降低了材料成本和成形周期。因此该工艺不仅在汽车制造业得

以应用,在家电制造业得到长足的发展,主要应用于结构件,尤其是有外观要求的结构件。

近年用水代替惰性气体的研究与应用也取得了一定成果;

② 嵌件注塑在家电业较普及,在仪表板生产中各电器开关的制造均采用该工艺。它是

将需嵌于注塑件的金属零件在注塑前置于模具内,注塑后熔融的塑料将其部分包覆成为零

件;

③ 双色注塑:在双色注塑机上,在同一生产周期内向专门的注塑模内同时/先后注射不

同颜色/种类的原料,使产品具有不同的外观/性能,但因其在设备和模具的巨大投资而逐渐

被二次注塑取代。二次注塑就是注塑零件为嵌件的嵌件注塑,主要应用于机械性能和外观要

求较高的零件,材料选择是该工艺的关键。

4.汽车仪表板零件总成

5.仪表板、副仪表板的设计思路

① 要求满足操作的便利性、方便性;

② 全面的考虑整车造型;

③ 要求包含驾驶控制子系统、信息系统、舒适性系统(例如空调控制器、收音机、开关、

线束模块);

④ 各种信息系统要布置在驾驶员的视线范围内;

⑤ 和其它内饰系统一起提供一个舒适的内部环境;

⑥ 提供碰撞保护;

⑦ 提供一些储存区域和方便有用的工具(如烟灰缸、硬币盒、杯托等);

⑧ 提供其它子系统的安装载体。

6. 拔模方向确定

根据仪表板的外表面及出风口位置确定仪表板的主拔模方向,一般都取 20 度到 30 度之间,副仪表板拔模方向为垂直方向;根据该方向分析仪表板外表面的各个地方能否顺利的脱模,其中仪表板本体等大件的拔模角度至少为 7°,具体还应根据仪表板的表面皮纹深度而定。不可见区域拔模角度不应小于 3°,如果小于 3°可能拉伤零件表面,产生痕迹;另外,在进行拔模方向及后期的布置方案的选择上要尽量避免使用滑块,因为使用滑块首先会影响外观,在零件表面产生分模线,其次会影响模具寿命,而且模具成本也会相应的增加。

上表是目前奇瑞 S 系列几款车的硬塑仪表板的厚度比较,因为材料上的差别,满足同样强度要求的仪表板其本体厚度也会因供应商不同而有所不同,国内注塑仪表板的厚度一般在3.0-3.5mm。

阳模吸塑的仪表板表皮厚度一般为 2.0-3.0mm,骨架因为采用了合金料(更硬、也更脆),厚度作到 2.0-2.5mm 即可,如 A15 的仪表板骨架。

而对于软质仪表板来讲,其搪塑表皮\PU 喷涂表皮\阴模吸塑表皮的厚度一般为

0.8-1.2mm,发泡层 4-8mm,骨架因材料和工艺而异厚度也会有所不同,T21 为 3.5mm,B12

为 3.0mm。

获取更多评论