纯电动车用4DCT & 4AMT技术分析

哪种自动变速器,才能更适合纯电动车?AT、CVT、DCT和AMT不断地出现在各种讨论中。设计师总是能为消费者带来惊喜——AMT与DCT切换式的4档自动变速器。用AMT的成本优势,做到DCT的换档舒适性,将成为完美的纯电动车用4档自动变速器。

EV为什么要用4速自动变速器?

EV作为新能源主力车型,用4档自动变速器,目的只有两个:一是更强的爬坡能力;二是更远的续航能力。

1.爬坡能力

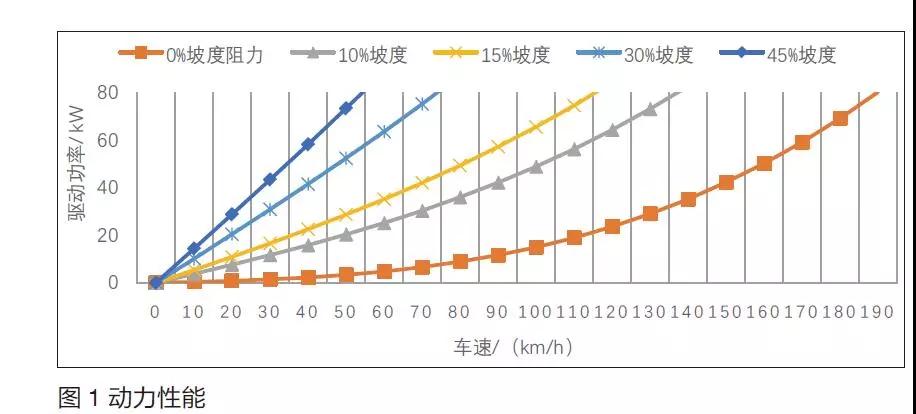

第一个性能——爬坡能力,是整车动力性能的一个表现,图1显示,同样的功率对应不同坡度,车速明显不同,而最大爬坡度对应的车速与水平路面对应的车速相差4倍左右。因此,4个档位将是EV用自动变速器的首选。

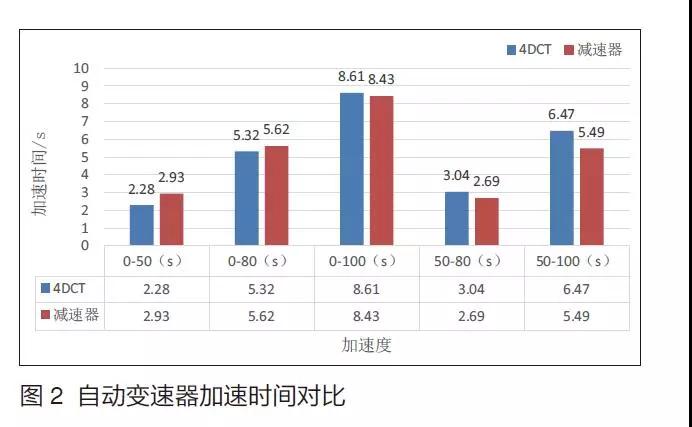

选择4速自动变速器,除了爬坡能力的增强,加速及续航能力的提升也是必须的。图2中可以看到,在低速段急加速,4DCT优势明显,到了中途急加速段,因为4DCT升入更高档位而显得加速处于劣势。

2.100 km耗电量

第二个性能——100 km耗电量,根据对比4档略优,基于上述动力性能的相同条件,4DCT电耗为15.03 kW·h,减速则为15.89 kW·h。因为电机的高效率区非常广,而增加续航里程的唯一办法,就是减小电机的功率,也是匹配自动变速器的目的。换个理解方式,就是在爬坡能力或载重能力相同的条件下,电机功率会下降35%。因此,100 km电耗会下降22%~26%,也就是同样电池电量,续航能力会提升22%~26%。

EV为什么需要4速DCT?

既然选择了4档,接下来用哪种自动变速器,才能更适合纯电动车?AT、CVT、DCT和AMT不断地出现在各种讨论中。①AT的优势是可以和电机外观更完美一体设计,但是成本居高不下,且国内在AT领域能力较弱,因此不会成为首选;②CVT成本控制困难及承载能力有限,面对EV的大转矩需求显得有点力不从心;③DCT的优势在中国各大主机厂均在研发燃油车DCT,也就是说,国内自动变速器路线以DCT为主,技术集中在DCT上,但较高的成本让市场有所犹豫;④AMT则是电机工程师力推的,舍弃燃油车的离合器,直接用电机主动同步后完成AMT的换档,更低的成本即可带来换档的优势本该被推广,可因为换档顿挫明显而被乘用车舍弃。

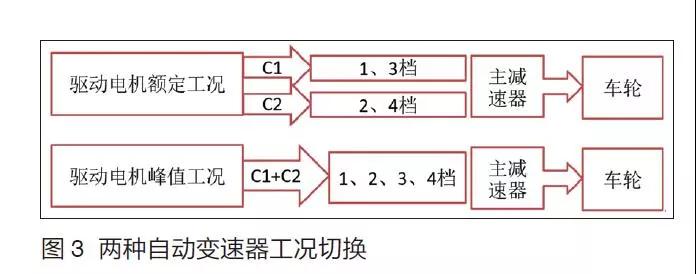

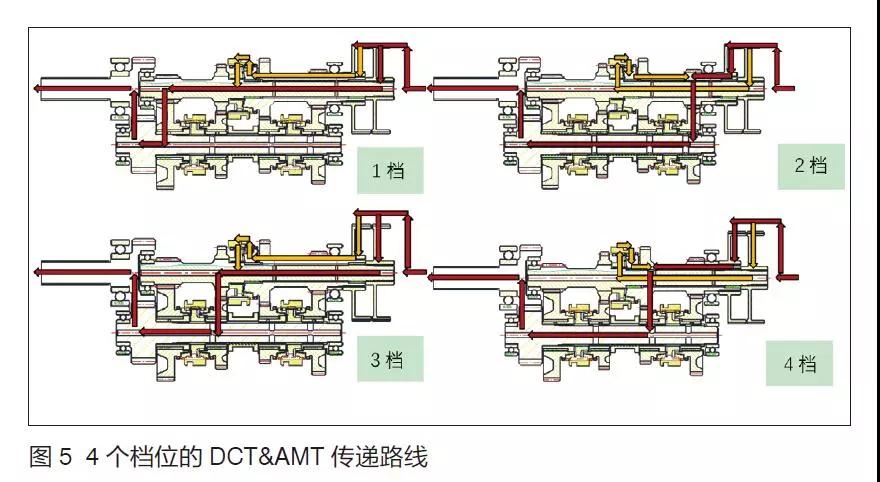

综合对比,DCT依然是首选。它的优势在于两组离合器各负责两个档位,而两个档位正好共用一组同步器,如图3所示,C1连接1、3档,C2连接2、4档,1、3档共用一组同步器,2、4档共用另一组同步器,结构紧凑且各司其职。

设计师总是能为消费者带来惊喜——AMT与DCT切换式的4档自动变速器。用AMT的成本优势,做到DCT的换档舒适性,将成为完美的纯电动车用4档自动变速器。

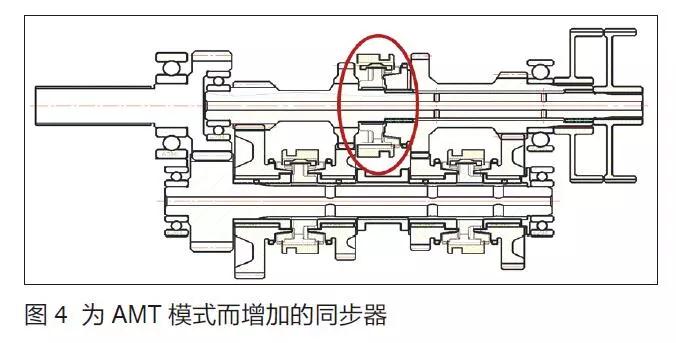

图3是两种自动变速器工况切换的出发点,电机区别于发动机的一个特点:峰值转矩=2倍的额定转矩,电机峰值工况是短暂的,额定工况才是长时间工作的,DCT为了短暂的峰值工况而增大自身承载能力,并非是一个理想思路。在电机的额定工况下,自动变速器以DCT模式工作,每组离合器承载电机的额定转矩;在电机的峰值工况下,自动变速器以AMT模式工作,两组离合器共同承载电机的峰值转矩。如何做到DCT与AMT切换?图4红色圈中的同步器就是为AMT模式而增加的。

左边的双离合器从动毂,分别连接4个档位。红色椭圆圈中的同步器是负责将两组离合器的从动毂连接成一体的。整机设计中,输出轴中间的轴承设计比较困难,因为其润滑条件和负载均为机械系统中条件苛刻的零件。

轴承作为标准件,变速器仅仅集成而无须重新设计。如今,轴承企业更多的技术人才与变速器公司联合开发,推荐成品或者设计新品,满足变速器苛刻的使用条件。CAE仿真仅仅是一种虚拟计算,实际使用情况,有待台架及整车试验后方可得出结论。轴系及齿轮是变速器设计的重点。壳体的变形可以通过加强筋、局部加材料的方式应对,轴系设计却体现工程师的价值。除了结构,更多的工艺设计表现在整机试验、使用中的问题等差距。

如同双马拉车的原理,将两组离合器设计成为常闭合模式,在两组离合器被锁止成一体时候,变速器就切换为AMT模式,此时,电机的峰值转矩可以应对。图5为4个档位的DCT&AMT传递路线图。

EV为什么要用纯电动换档机构?

既然是纯电动车用自动变速器,那么换档机构首选纯电动换档,这样会使换档机构简单、可靠。经过工程师的合理设计,让离合器的执行力和同步器的执行力均小于600牛,这样一组凸轮可以实现离合器和同步器的一体操作。

图6是两组伺服电机驱动两组凸轮,实现4个档位的顺序式换档。一组伺服电机驱动一组凸轮并配合一组角度传感器,可以实现1、3档的换档,另一组则是实现2、4档的换档,两组伺服电机协同工作,可以实现DCT的换档。当然,为了不牺牲舒适性的同时还具备足够动力性,电机短暂的峰值工况下,在AMT模式下不支持换档,电机退出峰值工况,返回额定工况后允许DCT模式换档。

使用伺服电机换档的优势,就是可以降低伺服系统的能耗,但是也带来润滑冷却系统相关问题。纯电动车用DCT的离合器不再需要完成起步工况,因此会减少滑魔功,即便如此,也必须控制离合器的温度。

4-DCT的离合器

为了解决无液压模块的冷却问题,我们特意重新设计离合器系统,增加冷却回路以便有效降低换档过程中的滑魔功,控制离合器的温度。

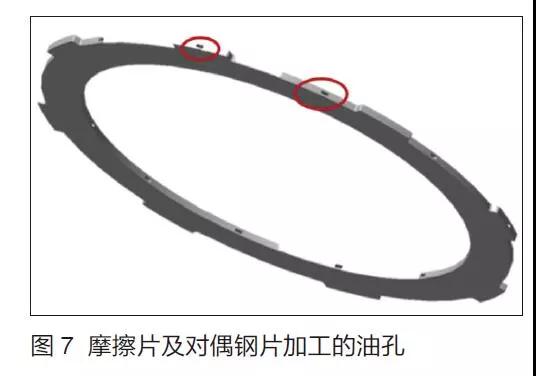

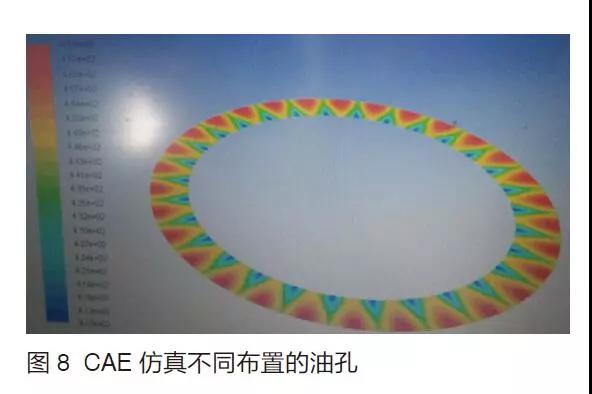

我们所设计的离合器,是在离合器片中间带冷却油孔,这样可以通过离心力增加润滑油流量,有效降低离合器的滑魔热。具体实现方法:如图7所示,红色圈中是摩擦片及对偶钢片加工的油孔,用于降低摩擦片及对偶片的滑魔热。图8是CAE仿真不同布置的油孔,对于不同转速、温度的控制滑魔温度的仿真计算。

当然每一种机械结构的创新,需要有加工工艺的支撑,否则就是失败的创新。对于将传统的冷却油槽从离合器表面移动到离合器中间,需要的是对油道的加工做出合理的加工指导。采用模具成型方式加工成半边离合器片,然后采用焊接方式将两半带有“表面油槽”的离合器片焊接成整体,焊接过程中需要将油槽对齐即可,否则,我们就必须采用“深长孔”钻孔工艺来满足油孔的加工。

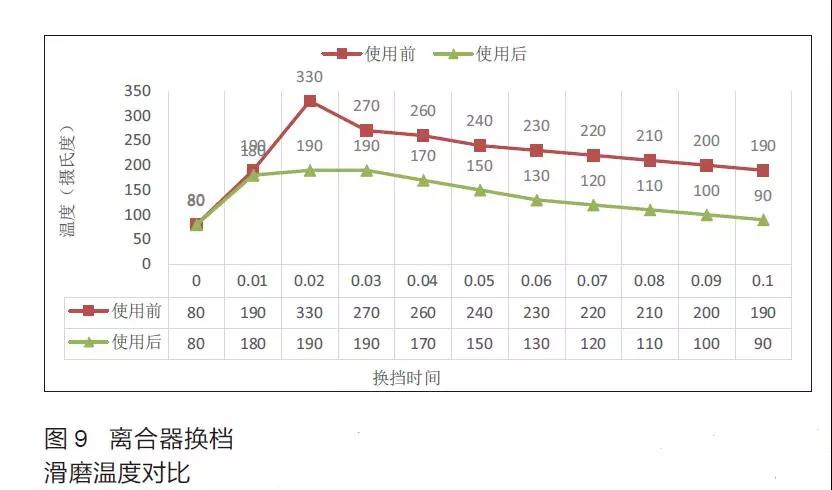

因为采用纯电动换档机构,且齿轮采用浸油润滑方式,取消自动变速器内部油泵,提高传动效率同时降低变速器总成的成本,所以离合器也采用非压力润滑方式。图9所示曲线为离合器在分离、接合过程中的滑魔温度控制曲线,其中“使用前”为传统离合器及压力冷却方式下的摩擦片温度曲线;“使用后”为新型离合器在离心式润滑条件下的摩擦片温度曲线。目前,这款变速器还在台架上经历着对设计的各种验证,设计、加工的初衷将会在台架上回馈各位工程师。

总结

通过对4速DCT&AMT切换模式的自动变速器优化设计,有效提高产品的性价比,提升性能的同时降低包括自身成本及后期的使用成本和维护成本。我们相信,DCT&AMT切换的4档自动变速器,未来将成为纯电动车用自动变速器的中坚产品。

获取更多评论