汽车发动机减振技术分析

文章来源:启飞汽车设计

发布时间:2020-05-13

文章介绍了汽车振动产生的原因, 利用动力学理论, 建立了单缸发动机振动模型, 计算出了发动机不同转速下的振动加速度。然后, 重点分析了发动机减振技术, 对发动机整体设计、双质量飞轮及发动机平衡轴技术进行重点分析, 为工程人员提供了技术参考。

发动机振动是由于燃烧的混合气在气缸中产生爆发力, 爆发压力推动活塞运动, 活塞通过曲柄连杆机构带动曲轴产生旋转运动, 由于点火时刻的间歇性, 活塞的上下变速运动和曲轴的旋转变速转动产生的不平衡力和力矩导致了发动机振动。针对三缸机, 曲轴旋转一圈, 每120度产生一次点火, 点火会导致扭矩波动。对于四缸机, 曲轴旋转一圈, 每90度产生一次点火;对于六缸机, 曲轴旋转一圈, 每60度产生一次点火, 发动机相对运动就更能平稳些。因此, 对发动机振动力学的机理进行动力分析对减振也相当重要。

1.汽车发动机动力分析

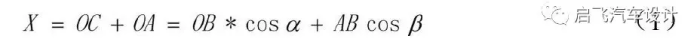

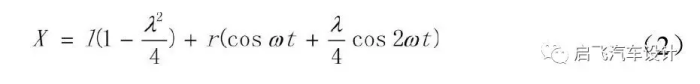

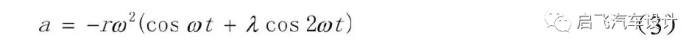

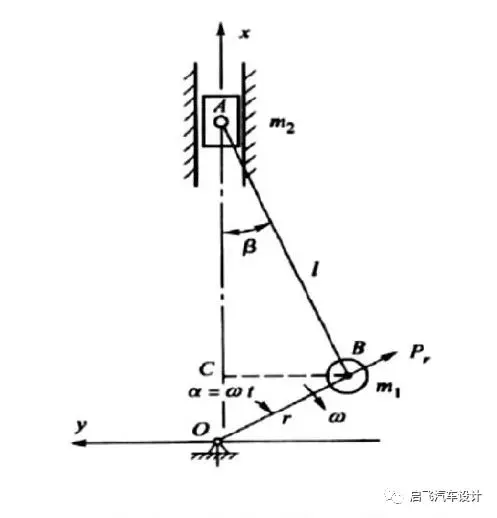

为了方便计算, 我们作两个假设和两个简化:曲轴作匀速运动, 角速度为常数ω;把连杆简化成小孔中心处的m2和大孔中心处的m1, 如图1所示。活塞A作往复直线运动, 曲柄OB绕曲轴中心O点作旋转运动, 连杆AB作平面复合运动, 曲柄转角为α, 连杆摆角为β, 曲柄半径为r:

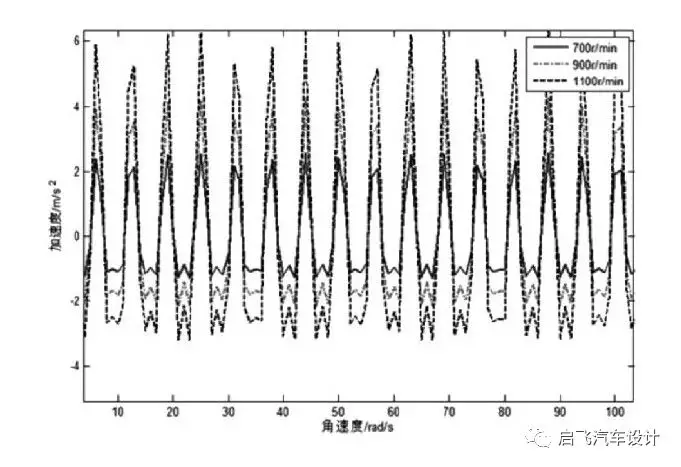

假设连杆比为0.5, 图2分别是曲轴转速为700r/min, 900r/min, 1100r/min时, 活塞的加速度。从图2可以看出, 发动机不加平衡机构的时候, 活塞运动加速度幅值随着曲轴转速的增加而增加。通过上述分析, 我们计算了活塞的加速度, 分析了发动机振动的根源。活塞的运动、气体爆发力、旋转惯性力在水平方向的分量是产生发动机水平振动的根源。往复惯性力、旋转惯性力在竖直方向上产生的分量是竖直方向的振动。上述力在空间力系上进行简化还会产生惯性力矩。我们只有通过综合的减振手段, 才可以减少发动机振动, 提高乘坐舒适性。

二、发动机减振技术

减少发动机的振动有两种办法, 一种是通过改善燃烧方式, 优化发动机设计, 来提高发动机的振动平顺性。另一种是通过增加一些悬置和飞轮等技术手段减小振动的传递。下面我们重点分析下主流的发动机减振技术。

发动机整体优化设计对发动机减振至关重要, 可以通过增加气缸数目, 变换气缸的布置形式来使发动机运转更平稳, 比如现在V8, V12气缸相比4缸机和6缸机振动幅值要小。发动机不同转速会产生不同的激振频率, 而发动机整机设计好后, 其固有频率也会固定, 可以通过模态分析技术, 对发动机进行分析, 找出发动机的固有频率和主振型, 这样就可以通过设计把发动机的固有频率和发动机常用转速下的激振频率区分开进行减振。发动机的振动是通过悬置传递到车架上的, 悬置的设计直接影响这个主振源振动的衰减程度。为了衰减发动机传递到车架的振动幅度, 要求悬置应该有一定的阻尼, 同时还有较小的弹性系数。研究表明, 在5~20Hz的低频范围, 要求衰减发动机低转速和路面引起的低频大振幅的振动。因此需要高刚度和大阻尼的悬置。而在高频的激振情况下, 需要高频, 小阻尼的悬置特性。目前, 橡胶悬置已经无法满足这种情况, 液压悬置可以满足高、低频两个特点。目前, 市面上用的较多的是被动悬置, 只有一些高档轿车上才会选用主动悬置或者半主动悬置。

2.双质量飞轮减振技术

发动机飞轮具有较大的转动惯量, 在发动机做功环节吸收能量, 在其它三个行程再释放存储的能量, 使得发动机的转动更平稳。飞轮的转动惯量越大, 发动机旋转的越平稳, 但同时也增加了发动机的整体质量和降低了发动机的灵敏度。为了解决这个问题, 发明了双质量飞轮。

双质量飞轮由两部分质量和一个扭转减振器组成, 一部分飞轮质量用用于传递发动机的转动惯量;另一部分质量用于提高变速器的转动惯量。这两部分质量之间用弹性机构和阻尼结构连接。

双质量飞轮是将扭转减震器从离合器的从动盘取出, 然后安置在发动机飞轮之间, 这样可以改善扭转减震器两端的质量分配。同时, 通过将减振弹簧布置的半径较大, 因此, 可以降低弹簧刚度增加弹簧压缩量, 这样可以较好地改变系统的固有频率, 提高系统的减振能力。

3.发动机平衡技术

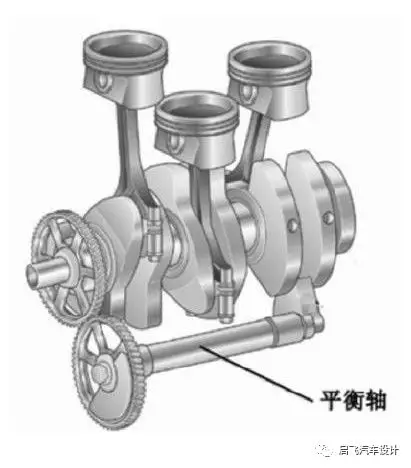

发动机振动的根源是由于活塞上下运动的惯性力和曲轴组件旋转产生的惯性力和力矩产生。因此可以使用曲轴平衡技术或者增加平衡轴来提高发动机减振能力。

平衡轴平衡技术是一项非常实用的减振技术, 目前有单轴平衡技术和双轴平衡技术。单平衡轴顾名思义就是采用一个平衡轴进行发动机的平衡。图3所示单平衡轴转速和曲轴一样, 可以平衡掉一阶不平衡分量, 其结构简单, 平衡效果较好。双平衡轴两个轴通过链条或者皮带连接, 其中一个平衡轴转速和曲轴一样, 这样可以平衡一阶振动。另一轴可以平衡到二阶振动, 从而可以达到更为理想的效果。

三、总结

发动机的振动是引起整车振动最为主要的振源, 降低发动机振动幅度是整车减振关键环节。本文通过分析得到以下两个结论:

(1)本文分析了发动机振动的根源, 并且通过实例, 利用MATLAB计算了发动机在不同转速下的活塞加速度曲线, 活塞运动加速度幅值随着曲轴转速的增加而增加。

(2)针对目前发动机减振技术, 重点分析了发动机整体设计技术, 双质量飞轮技术及发动机平衡技术三种方法, 指出了每种方法的优缺点, 为工程技术人员提供了参考。

获取更多评论