"DIGITAL FRIENDS(数字伙伴)"——聚焦于数字工厂及工业4.0

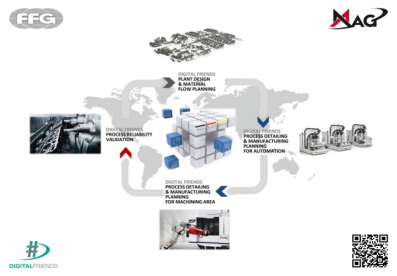

FFG友嘉欧美集团对“数字工厂”及“工业4.0”两大课题的不断研究和探索,已经取得重大成果,创建了一个新的品牌"DIGITAL FRIENDS(数字伙伴)"。

FFG新品牌 "DIGITAL FRIENDS"

现实世界中的典型工厂,从规划、工程设计到调试及服务的全过程,通过多种真实工件的数字孪生体,在虚拟世界中创建出来,并以直观、实用的方式查看结果,会是怎样的呢?

FFG友嘉欧美集团旗下MAG在EMO2019上就邀请参观者体验了这样的未来生产之旅,并展示了虚拟与现实规划间的无缝连接以及现今产品的生产方式。相关生产工厂的产品生命周期中的数字一致性是直观的,其成果便是集成有自动化及外围设备的制造单元的正常运行。

产品开发及产品生命周期服务被分为4个部分,并赋予了更多的功能,如平台技术、5G、AI、接口等。4个部分分别是:

· Digital visualization - from plan to plant model数字可视化——从规划到工厂模型

· Digital factory - digitizing the product life cycle数字工厂——产品生命周期数字化

· Digital commissioning数字化调试

· Digital production and service - Industry 4.0数字化生产及服务——工业4.0

制造单元数字模型

数字可视化用于根据数字工厂的2D平面布局图创建数字模型,进而利用各种AR / VR工具及安卓系统的平板电脑完善和优化系统布局。

用于数字工厂的生产车间及技术

通过模块化系统为每个加工环节确定相应的工艺技术以及合适的机床,并完成工艺内容(工艺细节及制造规划)。所有的工艺均在工艺数字孪生体上进行优化,并且为随后在机床工作区进行的工艺调试(工艺可靠性验证)生成最终程序。在确定了组建工厂所必需的核心组件、各种机床的数量后,第三步便是定义外围设备、工厂布置图以及物流(工厂设计及物流规划)。在为数字工厂进行工厂及技术规划的最后一步,物流模拟可以验证未来工厂的产量,并决定调试(自动化规划)的各方面参数。

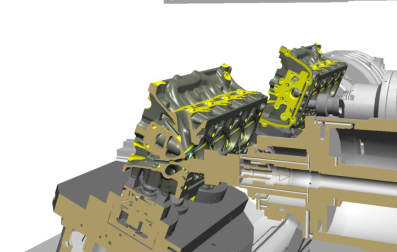

以SPECHT450机床加工缸盖为例,利用数字孪生体实现工艺过程可视化

仿真调试继续在数字产品孪生体(Digital Product Twin)上进行,早在机床实际装配前,便已完成控制软件的测试并获得用户的认可。在进行仿真调试时,生产孪生体可以很好的用作现实工作站或机床的结合体,实现虚拟-现实的混合,完成自动化部分仿真调试的动画显示。如此,既缩短了调试时间,又避免了单元初次验收时的组装成本。同时,这些数字模型还可以用于操作及维修培训。由于控制和模拟计算机之间功能的非人为重复以及可以发现零星的错误,品质得以显著提升,这是仿真模拟的重要优势。

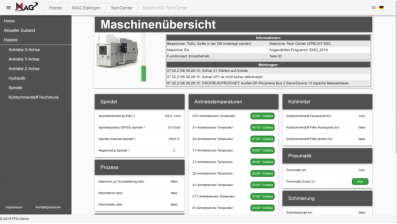

MAG商业智能仪表盘——示例

真正的“珍宝”实际是从生产中收集的数据,当然,只有通过数据分析并从中获取有效信息,这些数据才有价值。通过升级后的FFG数据收集器,可以随时利用FFG商业智能仪表盘(FFG Dashboard)对这些“璞玉”进行收集并预处理。通过状态分析,各个“工业4.0”应用程序为操作人员及维护人员生成透视表。用于远程维护的AR眼镜将潜在质量与成本效益相结合,这对于双方(客户及内部服务)来说都具有优越性。

用于远程服务的AR眼镜

另外,购买的数据眼镜还可用于培训。

即将进行的转换以及5G技术的引入,进一步挖掘了潜能,体现在各种性能参数:

· 数据传输速度提高百倍

· 单位面积的容量提高约千倍

· 连接密度高达100万台/平米²

· 极低的延迟率(十五分之一)

· 能源消耗减少千分之一

更大的数据量、更低的功耗以及更高的单位面积容量随处可用,这有力的促进了通讯技术(协作机器人等)、语音及手势控制以及新型控制层次结构的发展。诸如一些几个简单例子:远程控制机床、跟踪并控制移动设备与云存储的PLC对接。

通过平台战略,不仅仅服务在改变,包括服务的分配和使用也发生了变化。在平台用户协会MindSphere World中,FFG集团和MAG积极参与领导业务流程委员会,该委员会的主要业务便是处理用于机床自学习的业务模型、支付系统及数据采集。

对于机床及各种供应商提供的生产设备间有效数据的交换来说,使用通用语言是至关重要的。为此,FFG集团PFIFFNER(开发伙伴)和MAG(用户)参与了VDW UMATI工作组中OPC UA“伙伴规范”("Companion Specification")的实施。

没有更多评论了