重型卡车轮毂轴承建模与疲劳寿命仿真分析

摘要:为准确验证某公司研发的重型卡车轮毂轴承疲劳寿命是否达到50 万km 免维护的要求,提出一种静力学、动力学相结合的分析方法。首先,分析重型卡车轮毂轴承力学模型及侧向加速度的影响,根据实际受力模型,利用ANSYS、ADAMS 构建软件分析模型,定义各部分运动约束,完成相应仿真。分析结果表明,该款重型卡车轮毂轴承疲劳寿命在66.252 万~87 万km,达到50 万km 免维护的质保要求。同时,轴承后期设计优化最佳游隙可以保持在1~3 μm,提高轴承疲劳寿命,其余各方面指标均在合理范围内。

重卡轮毂轴承单元目前正迅速向集成化、轻量化、免调整、免维护、智能化、高可靠性、低摩擦力矩及高密封性等方向发展。文章提出一种静力学、动力学相结合的分析方法,并建立相关分析模型,全面评估重卡轮毂轴承疲劳寿命,经过相应分析,验证重卡轮毂轴承达到了预想效果。

1 重卡轮毂轴承工作特点

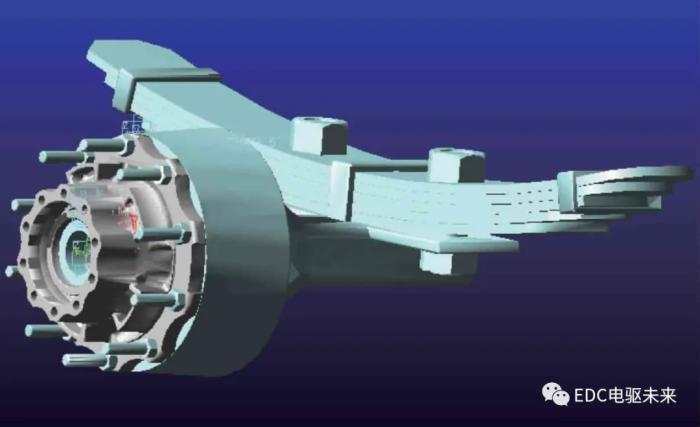

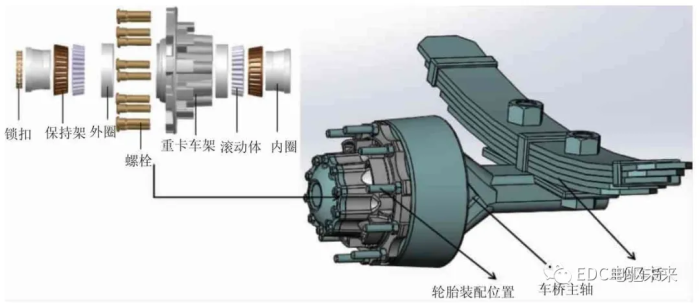

重卡轮毂轴承的主要组成部分由重卡大内圈、大外圈、滚动体(滚子)、保持架、锁扣、重卡车架(球壳)、螺栓等组成,同时根据汽车轮毂轴承的装配要求和特点,内部都需要装配双列圆锥滚子轴承,从而承受更好的轴向载荷和径向载荷。工作特点主要为:将重卡轮毂轴承装配在重卡汽车的车桥主轴上,形成双列圆锥滚子轴承的内圈固定在主轴上,由汽车控制车桥主轴旋转带动重卡球壳旋转,从而带动外圈和滚子依据旋转速度旋转,重卡的轮胎装在螺栓上从而驱动汽车行走。重卡轮毂轴承的主要结构及装配形式,如图1所示。

图1 重卡轮毂轴承结构及装配形式

2 重卡轮毂轴承道路运行力学建模分析

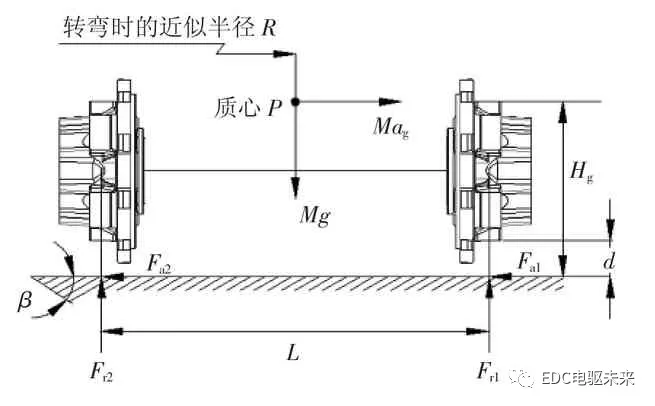

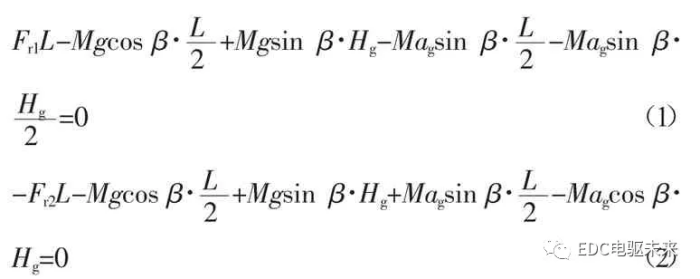

根据我国重型卡车道路运行及载货的一般情况,该分析视重型卡车为满载状态,重心和质心高度重合,同时,依据重型卡车道路运行情况,构建简易的力学模型,如图 2 所示。图 2 中 Fr1、Fa1 和 Fr2、Fa2 所指向的点等效为两轮胎支点,建立重型卡车的道路力学受力平衡方程。

图2 重型卡车道路运行力学模型图

式中:M——重型卡车的质量,kg;

L——重型卡车两左右轮胎的间距,mm;

Hg——质心高度,mm;

Fr1,Fr2——左、右侧轮胎的径向作用力,kN;

Fa1,Fa2——左、右侧轮胎的轴向作用力,kN;

ag——侧向加速度(注:侧向加速度均用g 的倍数来表示),g;

d——轮胎的厚度,mm。

β——地面的近似倾角,(°)。

根据目前国内公路平整度的情况,较多为平整或者倾角很小,因此视β=0 来计算,得到重卡汽车轮胎径向载荷的简化式为:

![]()

在计算重卡汽车轮胎轴向载荷时,根据文献[11-12]用线性动力学系统来分析,重型卡车的轮胎侧向附着率(μ)可以表示为:

![]()

式中:Fr,Fa——重卡汽车的轮胎在行驶过程中承受的径向和轴向载荷,kN。

根据侧向加速度及附着率的实际理论分析和计算得到轮胎轴向载荷计算公式为:

![]()

式(5)中:(+)表示文中所述驾驶员坐在驾驶室的左侧;(-)表示文中所述驾驶员坐在驾驶室的右侧。

3 重卡轮毂轴承侧向加速度分析

式(3)和式(5)分别反映了左右2 个轮毂上的轴承所承受的径向载荷和轴向载荷对侧向加速度的变化率,同时通过分析可以反映重卡汽车在所受径向和轴向载荷对不同侧向加速度变化的相对情况。

由式(3)可以直接得到重型卡车轮毂轴承径向载荷的主要特性如下:

1)重卡汽车在一般情况下行驶时,轮毂轴承的径向载荷对侧向加速度ag 的主要关系成线性关系存在,并且随着侧向加速度变化而变化。

2)侧向加速度ag 的正负方向的变化量相等时,它所对应的重卡轮毂轴承的径向载荷的变化也是相同的。

3)当重卡汽车在直线工况下行驶时ag=0,轮胎两侧的重卡轮毂轴承所承受的径向力的大小是车轮所在位置的总质量的1/2;ag≠0 时,重卡轮毂轴承的两侧所受径向载荷会存在一定的变化,但在这个过程中,变化量的绝对值相等。

由式(5)可以直接得到重型卡车轮毂轴承轴向载荷的主要特性如下:

1)重卡汽车在一般情况下行驶时,轮毂轴承的轴向外部的载荷对侧向加速度ag 之间呈现二次非线性的关系。

2)重卡实际运行过程中侧向加速度ag 变化量相同时,相对于左轮而言,轴承载荷负值变化范围的幅度远远小于其正值变化范围的幅度。

3)当重卡汽车在直线工况下行驶时,ag=0,不会存在轴向载荷;ag<0 时,行驶工况保持在左转弯的状态,这时候右轮所受的轴向载荷肯定会大于左轮的轴向载荷;ag>0 时,所受载荷的情况相反。

由上述分析可知,不同侧向加速度所受的载荷或者力的情况都会存在着不同变化范围,这就对重卡轮毂轴承的疲劳寿命产生比较大的影响。通过对重卡轮毂轴承的侧向加速度和轴承的载荷关系的深入推导论证,可以为重卡轮毂轴承的疲劳寿命分析提供有力的理论依据。从公司内部技术分析可得,当ag=0.25 时,对应载荷最适合软件仿真分析,同时最贴近真实运行情况。

4 ANSYS 及ADAMS 疲劳寿命分析

4.1 重型卡车三维模型建立

对重卡轮毂轴承单元进行有限元分析,利用Solid-Works 软件建立重卡轮毂轴承单元的三维结构模型,将建立好的重卡轮毂轴承的三维模型导入到ANSYS Workbench 中,如图3 所示,并进行必要的处理,以便进行下一步分析操作。

图3 轮毂轴承单元三维模型显示界面

4.2 网格划分和定义材料属性

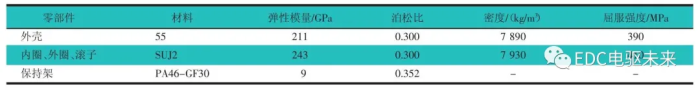

在ANSYS Workbench 中定义三维模型各部分的材料属性,由于材料多种多样,在此过程中,需要通过手动加载的方式来寻找材料,材料定义是整个有限元分析过程中的重要步骤,重卡轮毂轴承单元主要材料的力学性能,如表1 所示。

表1 重卡轮毂轴承单元材料力学性能参数

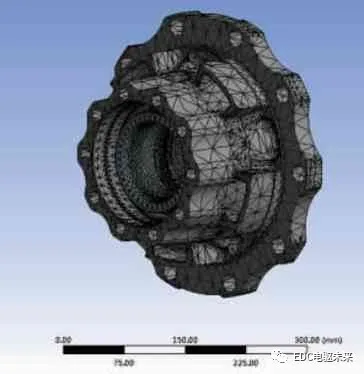

对重卡轮毂轴承单元进行网格划分,网格数量的多少决定整个仿真过程结果的准确性。与一般的汽车轮毂轴承相比,重卡轮毂轴承单元的结构更加复杂,采用四面体网格进行自动划分,网格大小为2 mm,重卡轮毂轴承单元被划分出202 946 个节点,108 569 个单元,足够可以提高仿真时的运算效率,而且保证了仿真分析的准确性和精确度。重卡轮毂轴承单元网格划分后,结果如图4 所示。

图4 重卡轮毂轴承单元网格划分结果显示界面

4.3 定义边界条件及仿真结果

根据实际运行工况环境,对其约束的形式主要为汽车主传动轴带动重卡轮毂轴承外部球壳旋转,而它的内圈固定在主轴上,重卡轮毂轴承的外部球壳带动轴承外圈和内部的滚子单元在内部滚道里进行循环旋转。在仿真分析的过程中,根据实际情况设置重卡轮毂轴承的内圈为全约束即可限制其移动和旋转。重卡轮毂轴承的双列滚子设置限制轴向和切向的移动,保留径向的自由移动。

根据实际情况可知,重卡轮毂轴承单元的整体都会受到重力的约束,因此对整个轮毂轴承单元的整体施加必要的重力加速度。根据传统的重卡轮毂轴承的技术要求和上节的分析,侧向加速度ag=0.25 g时,将双列的2 个内圈转速设置为46.6 r/s,设置偏心距为16.3 mm,滚动半径为536 mm,同时在内圈上施加84.77 kN 的径向载荷和在外圈上施加21.19 kN 的轴向载荷。最后可以得到重卡轮毂轴承单元的主要约束和加载的主要情况,如图5 所示。

图5 重卡轮毂轴承单元约束与加载

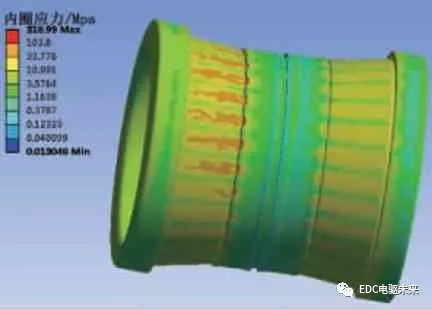

通过ANSYS Workbench 有限元仿真分析,得到重卡轮毂轴承单元整体所受的最大应力主要分布在内圈上,如图6 所示。

图6 重卡轮毂轴承单元内圈应力分布图

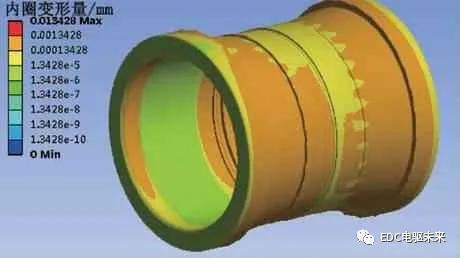

经过ANSYS 分析计算,得到了重卡轮毂轴承单元内圈的变形量,如图7 所示。从图7 可以看出,重卡轮毂轴承单元整体的最大变形量为0.013 4 mm,最大变形量主要分布在内圈上,这完全符合重卡轮毂轴承在现场真实运行工况下的轮毂轴承内部损伤情况,从中可以看出,内圈上的最大变形量点主要出现在上表面和侧面。

图7 重卡轮毂轴承单元内圈的变形量

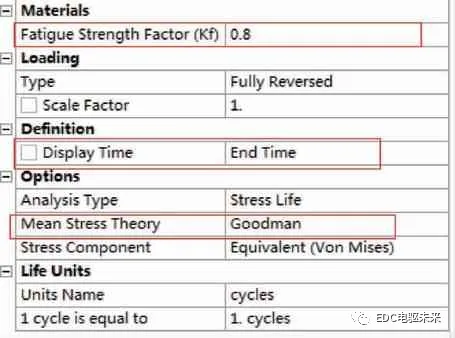

对重卡轮毂轴承进行静力分析得到各方面受力都满足要求,最后进行疲劳寿命分析求解,设置疲劳强度因子为0.8,主要采用通用Goodman 修正理论,同时将安全系数定义为永久设计寿命下的安全系数,如图8所示。最后进行求解完成重卡轮毂轴承疲劳寿命分析。

图8 重卡轮毂轴承单元疲劳寿命分析参数设置界面

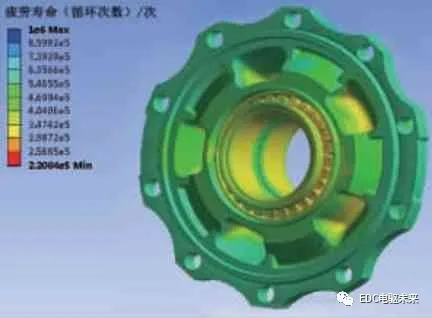

从ANSYS 的疲劳寿命分析云图来看,重卡轮毂轴承对新设计的载荷谱的疲劳寿命值最小可以循环2.208 4×105 次,如图9 所示。由我国汽车轮毂轴承试验场载荷谱及轮毂轴承全寿命载荷谱换算用户道路30 万km 的相关里程,该重卡轮毂轴承可以行驶的最小质保里程为66.252 万km,完全达到公司对该重卡轮毂轴承的设计质保50 万km 的相关要求。

图9 轮毂轴承疲劳寿命图

4.4 ADAMS 疲劳寿命分析

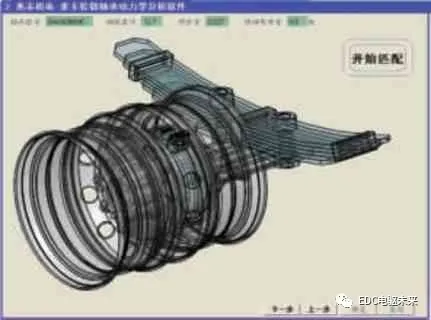

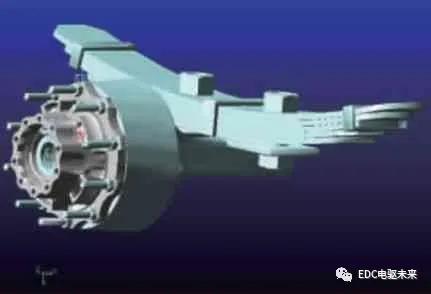

根据上节对重卡轮毂轴承的静力学分析,对比建立重卡轮毂轴承动力学模拟仿真环境,利用某公司的ADAMS 动力学二次开发平台进行仿真分析,为该重卡轮毂轴承疲劳寿命是否能够达到质保50 万km 要求提供基础。将重卡轮毂轴承主要参数的约束键入二次开发平台的相应位置,以达到模拟重卡轮毂轴承真实运行的环境。之后,仿真平台会自动生成仿真前处理的仿真模型,如图10 所示。再进行模型与真实运行环境的匹配,点击开始匹配按键,生成仿真实际模型,如图11所示。之后调整相关运行参数,进入仿真的真实环境,如图12 所示。

图10 重卡轮毂轴承仿真模型建立显示界面

图11 重卡轮毂轴承匹配仿真模型

图12 重卡轮毂轴承仿真过程显示界面

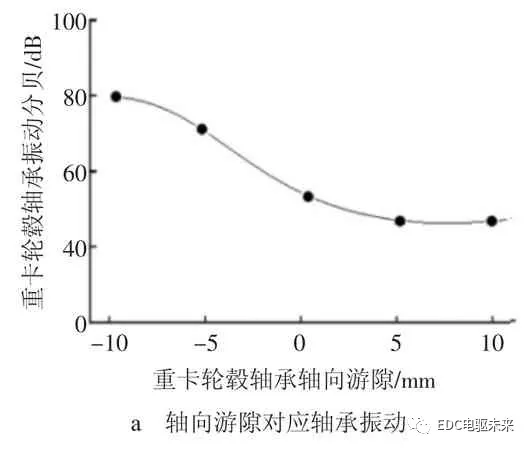

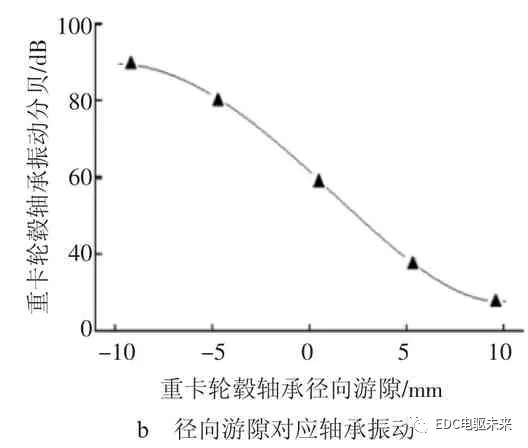

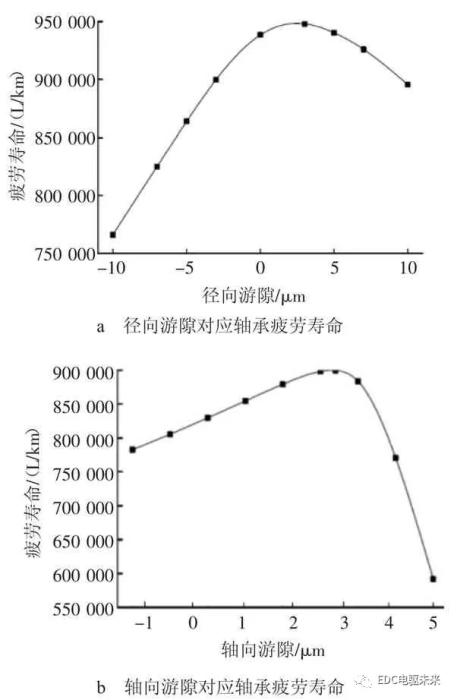

经过ADAMS 二次开发软件对重卡轮毂轴承运行环境的模拟仿真,具体关键部分的振动、疲劳寿命曲线,如图13 和图14 所示。

图13 重卡轮毂轴承振动分贝图

图14 重卡轮毂轴承疲劳寿命图

为保证分析的有效性和可靠性,利用ADAMS 动力学仿真软件进行配合仿真分析,结果表明,综合评判仿真疲劳寿命为87 万km 左右,各部分受力都符合JB/T 13353—2017 滚动轴承-汽车轮毂轴承单元试验及评定方法的要求,同时发现该重卡轮毂轴承的最佳游隙为1~3 μm,达到公司对客户的质保要求50 万km 标准要求。

5 结论

随着国内重型卡车轮毂轴承供给链的逐渐完善,对重型卡车的研发不断深入,文章以某公司研发的重型卡车轮毂轴承为例,分析其疲劳寿命及相关性能,得出以下结论:

1)利用ANSYS 和ADAMS 相结合的分析方法,对该款重型卡车轮毂轴承疲劳寿命进行联合分析,分析结果表明,在 66.252 万 ~87 万 km,达到 50 万 km 免维护的质保要求。

2)从联合仿真中发现,若继续优化轴承疲劳寿命,可在后续研发过程中控制该款轴承的最佳游隙保持在1~3 μm,提高该款重卡轮毂轴承的疲劳寿命。

3)该力学建模分析、侧向加速度影响分析、软件仿真分析均已应用于工程实际当中,分析真实可靠,可为国内重卡轴承研发和技术创新提供很大的参考价值。

4)文章研究中还存在不足,后续可以根据该研究结果结合重卡轮毂轴承试验机台架进行试验分析,从而更加真实地反映和验证分析的准确性。

获取更多评论