整体式碳纤维复合材料纯电动汽车上车体结构件研制

摘要: 依托某全新开发的纯电动车型,开展碳纤维复合材料上车体结构设计及验证; 根据原上车体设计的性能要求及碳纤维复合材料的材料和成型工艺特性进行结构设计,CAE 分析验证,零部件及整车验证,成功试制碳纤维复合材料上车体并应用于整车。研究结果表明,碳纤维复合材料经合理的结构设计更适合作为结构件在汽车领域中予以应用,并具有显著轻量化效果,在汽车尤其是纯电动轿车领域具有发展前景。

1概述

新能源汽车的研发和产业化势头日显迅猛态势,预计到2020 年我国新能源汽车年产量达到500万辆,而纯电动轿车则是这其中的重要代表。但由于能量存储方式所限,降低能耗、增加续驶里程成为在电动汽车发展过程中亟需解决的关键问题,而轻量化则是解决这一问题的主要手段之一。

由于车身系统占总质量1 /3 左右,该系统轻量化可有效降低整车质量,降低整车能耗。碳纤维复合材料是一种力学性能优良的先进轻量化材料,在车身轻量化技术中,引入碳纤维复合材料技术的多材料轻量化车身成为新的发展热点。

美国PNGV( Partnership for a New Generation of Vehicles) 项目、美国能源部、福特公司等联合开展的MMLV( MultiMaterial Lightweight Vehicle) 等项目均对此进行了研究,而国际知名汽车企业也以量产为目标开发出相应产品: 例如宝马i3全碳纤维车身( 不含开闭件)和宝马新7 系Carbon Core车身,均采用CFRP 技术实现了大幅轻量化并引领汽车工业的新变革。

奥迪也在Audi R8 基础上开发了R8 e-tron,采用铝合金框架式车身结合碳纤维复合材料用于乘员舱关键零部件,实现了高强、高安全车体的极致轻量化。

国内在碳纤维复合材料应用技术领域仍处于研发和探索阶段,受原金属车身零部件结构与边界装配条件已经确定的限制,碳纤维复合材料的应用多以材料替换的形式应用于外覆盖件或装饰件,极少有应用于结构件的技术研究,更无针对量产车型的开发。

本研究是基于北京新能源汽车股份有限公司的某全新车型,考虑碳纤维复合材料特性及成型特点进行的碳纤维复合材料上车体一体化结构设计、验证研究,形成了既符合整车技术指标要求,亦有效利用CFRP 材料特性的CFRP 上车体结构件,实现对碳纤维复合材料车用结构件应用技术的有益探索。

本研究成果集成了车身覆盖件及结构件功能,并以碳纤维复合材料结构件的形式首次应用于量产车型,具有国内首创性。

2CFRP 上车体结构设计

2. 1 设计要求

根据上车体的结构和功能,CFRP 上车体零部件要求替代原车身上车体所含的上车体金属框架、顶盖本体以及体现相关的与前后风挡玻璃、通风盖板、天窗、遮阳帘、遮阳板、内后视镜、顶部拉手、安全带、A/B 柱饰板、尾翼、电子电器线束相关的所有安装结构; 并满足与下车体的装配。原上车体结构零部件见图1。

(a) 原顶盖本体

(6) 原上车体金属框架

在零部件结构性能方面,CFRP 上车体要求满足《GB 26134—2010 乘用车顶部抗压强度》中的安全标准,由于碳纤维复合材料与金属不同,属于硬脆性材料、无塑性变形,因此选择GB 26134—2010 标准中加载127 mm 强制位移时,顶盖部位产生的对应载荷的反作用力应大于车重1. 5 倍的判断准则进行安全性判定( 搭载车型的整备重量小于0. 9 t,所受载荷目标值应大于12. 2 kN) 。

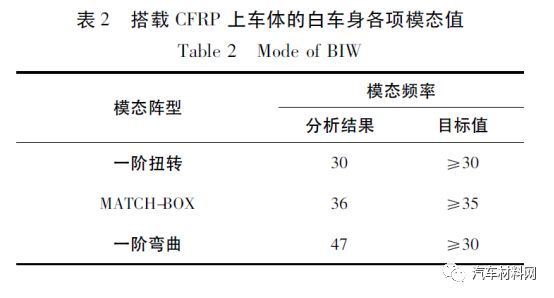

同时,上车体需满足整车搭载弯曲模态一阶扭转模态大于30 Hz、MATCH-BOX 模态大于35 Hz、一阶弯曲模态大于30Hz 条件; 而在满足结构与功能要求的同时,轻量化率需≥35%。

2. 2 设计方案及典型结构

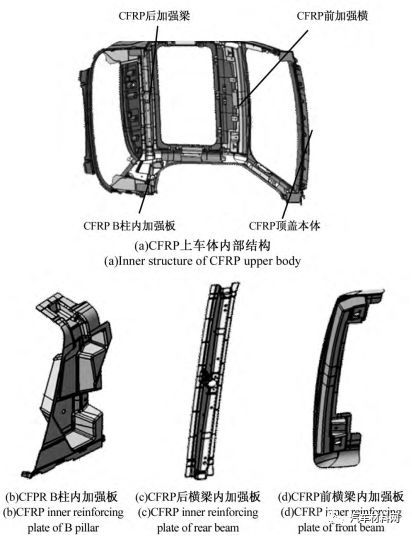

本研究在全面考虑原上车体结构性能需求及CFRP 材料特性及工艺特性的基础上,对原上车体零部件及结构进行了全新设计( 见图2) :

首先,完全取消原金属框架零部件,通过在原顶盖本体前后横梁部位增加CFRP 内部加强板的形式,充分发挥碳纤维复合材料的比强度高、比模量高和可设计性的特点,将原金属上车体框架功能与顶盖本体集成,形成一体化上车体结构( 见图3) ;

其次,取消原B 柱压铸铝合金结构,配合安全带安装点功能需求,采用在B 柱部位CFRP 内部加强板中增加金属板预埋件及螺母结构,满足B 柱部位的结构与功能要求( 见图3) ;

再次,周边零件的安装结构以铝合金支架粘接/预埋形式与CFRP 上车体集成; 最后,CFRP 上车体与下车体采用上车体预埋/粘接铝合金连接结构,与下车体进行螺栓连接及粘接。

图2 碳纤维复合材料上车体结构设计数模

图3 碳纤维复合材料上车体主要零部件

2. 3 材料选择及铺层

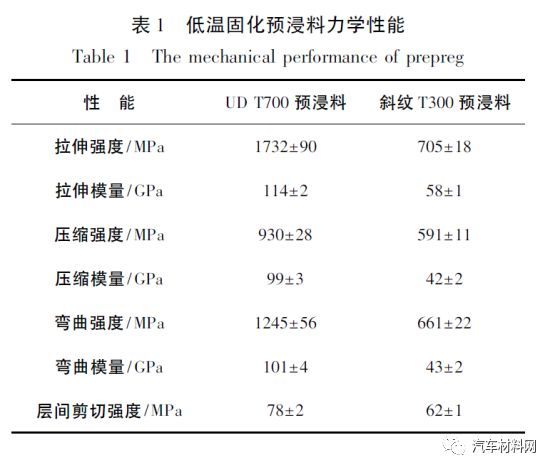

考虑成型工艺易实现及低成本化,本研究选择低温预浸料及真空袋压成型工艺。主要铺层为:

①顶盖本体,表面采用1 层200 克重T300 斜纹预浸布,内部采用10 层300 克重UD T700SC 预浸布按[( 0) /0 /45 / - 45 /90 /02 /90 / - 45 /45 /0]铺层设计铺设而成;

②内部加强板,表面采用一层200 克重T300斜纹预浸布,内部采用10 层200 克重UD T700SC 预浸布按[( 0) /0 /45 / - 45 /90 /02 /90 / - 45 /45 /0]铺层设计铺设而成。低温固化预浸料主要力学性能见表1。

3CAE 分析

为满足碳纤维上车体的结构设计与性能要求,本研究采用Hypermesh 13. 0 对上车体数模进行前处理,并采用Abaqus 6. 12 /Lsdyna R6. 1 /Hyperview13. 0 对碳纤维上车体方案进行顶压与模态CAE分析。

3. 1 顶压CAE 分析

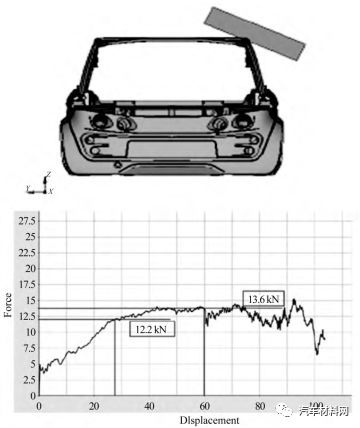

顶压CAE 分析参考GB 26134—2010 乘用车顶部抗压强度对顶盖部位的测试要求进行,分别开展两种情况的顶压CAE 分析———上车体零部件顶压CAE 分析( 见图4) 及整车顶压CAE 分析( 见图5) 。

其中,上车体零部件CAE 分析以上车体部件为对象进行,CAE 结果表明在进行强制位移加载时,其反作用可达到21 kN,满足安全性要求;

而以自车身顶压CAE 分析以搭载上车体的整车数模进行,其顶压CAE 分析结果显示,车身顶部结构所受载荷增加至28. 1 mm 时,承受力达到目标值12. 2 kN; 在60 mm时,承受力达到13. 6 kN,顶部出现压溃,满足设计要求。

图4 上车体顶压CAE 分析

图5 整车搭载顶压CAE 分析

3. 2 模态CAE 分析

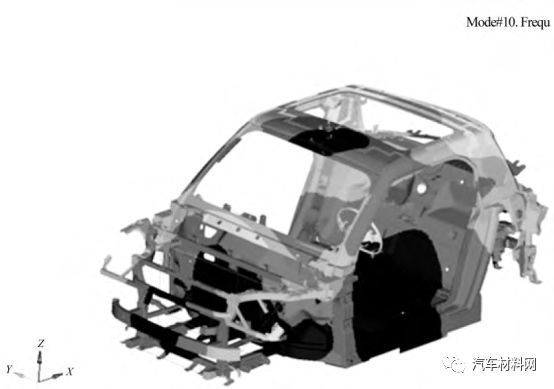

为验证上车体设计是否满足整车NVH 需求,将上车体数模搭载于原车身数模中进行模态分析,分析结果如表2 所示,均满足目标要求。1 阶扭转模态见图6。

图6 1 阶扭转模态

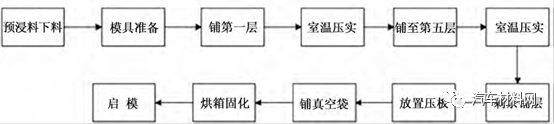

4成型工艺

本研究主要针对CFRP 上车体结构设计及验证,因此研究过程中并未选择适用于批量生产的成型工艺,而是考虑制件质量和工艺可实现性,选择低温固化预浸料铺层的真空袋压成型工艺,以保证样件质量与制造可实现性的平衡( 见图7) 。

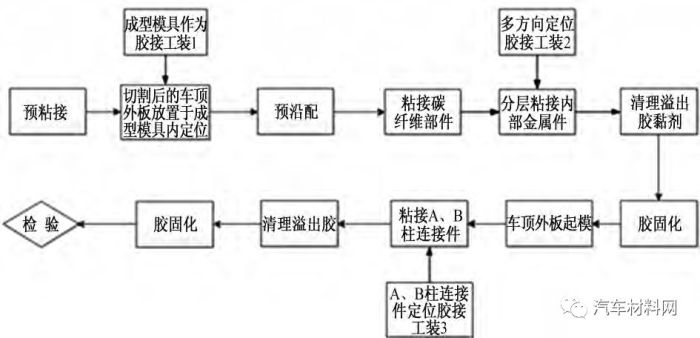

CFRP 零部件成型固化温度为80 ℃,固化时长为3 h,固化成型CFRP 零件与金属零件共同进行粘接和装配( 见图8) ,各部件的胶接采用金属框架结合玻璃钢压板的辅助工装保证胶接区域的平面度,从而保证胶接后总成的尺寸和精度,最终形成CFRP 上车体。

图7 CFRP 零部件铺层及固化工艺过程

图8 零件组装及粘接工艺过程

5试验结果

5. 1 轻量化效果

经实际测量,CFRP 上车体总承重量为19. 4 kg,原结构重量29. 27 kg,减重35%。

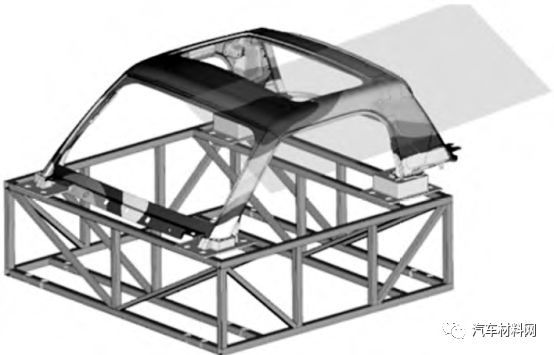

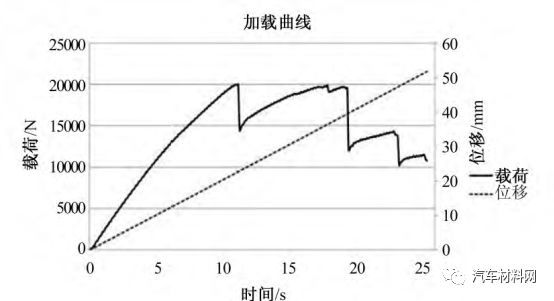

5. 2 顶压测试

CFRP 上车体零部件顶压测试由天津中国汽车技术研究中心实施,试验采用台架的方式,以CFRP安装与金属框架工装的形式模仿CFRP 上车体在下车体上的安装状态进行测试,测试过程及载荷施加条件严格按照GB 26134—2010 进行,测试结果如图9 所示。

实验结果表明在测试条件下,上车体可产生20 kN 抵抗力,满足上车体设计要求。由于该测试的工装约束及载荷施加状态与CAE 分析中上车体零部件分析状态一致,因此,与上车体零部件顶压CAE 分析结果( 21 kN) 相比较,CAE 分析与实际测试偏差小于5%,CAE 分析结果与实际测试结果具有较高的拟合性。

考虑台架测试结果与CAE 分析结果具有较高的拟合性,测试结果满足安全要求,且整车顶压测试需对整车进行破坏性试验,因此,暂未开展整车顶压测试。

图9 CFRP 上车体顶压测试结果

5. 3 高寒测试及综合耐久性测试

为验证CFRP 上车体低温性能及结构耐久性能,将CFRP 上车体搭载于高寒实验及综合可靠性实验车辆上,随测试车辆进行高寒实验( 内蒙古呼伦贝尔冬季汽车试验场) 及综合可靠性实验。

高寒实验已经完成,综合可靠性测试已完成30000 km,均未发现不良问题,满足设计要求。

6结论

本研究针对纯电动轿车上车体结构件进行碳纤维复合材料设计开发,利用碳纤维复合材料可集成化及可设计性特点,采用整体式上车体结构取代了原上车体框架及顶盖本体的分体结构,在满足上车体结构性能的同时,获得了较高的轻量化效果。

同时,本研究完成上车体样件的试制,并搭载于整车进行相关试验验证; 通过其CAE 分析及实车测试认为碳纤维复合材料上车体满足所需顶压测试、模态要求、高寒测试及综合可靠性测试要求,具有量产应用可行性。

由于本研究成型工艺目前选择适应样件制造的真空袋压成型,在后期研究中将进一步针对批量生产的需求进行适应量产化成型工艺的研究及结构优化,以最终实现碳纤维复合材料车用零部件的量产开发。

获取更多评论