电动汽车动力总成系统效率优化设计方法

本文提出了一种由整车参数和工况要求的电动汽车动力总成设计方法,使电机、电控及减速器的高效区间与整车工况高度重合,有效地提升了动力总成系统的综合效率。通过基于整车工况效率匹配,合理地优化减速比和电机电磁方案,使整个动力总成在满足整车动力性能要求和最高效率基本不变的情况下,达到基于整车NEDC 工况的动力总成效率提升和成本的最优设计。

1.整车参数要求

现以某一款车型为例,通过NEDC 工况来对电机进行针对性的优化设计,整车参数见表1。

表1 整车参数

2.NEDC 工 况介绍

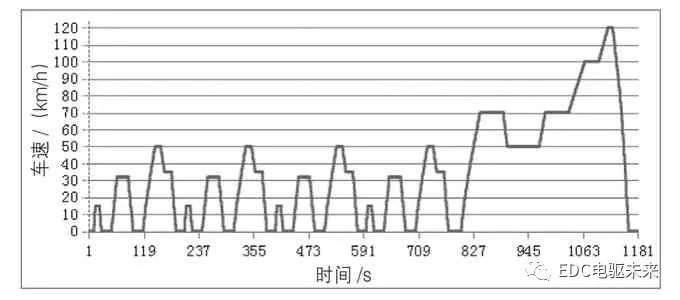

NEDC 工况全称为“新欧洲驾驶周期”,是中国目前现行的国家标准。NEDC 循环工况中,包含4个市区循环和1个市郊区循环(模拟),每个市区循环时长为195 s,包括怠速、起动、加速以及减速停车等几个阶段,最高车速为50 km/h,平均车速为18.35 km/h,最大加速度1.042m/s,平均加速度为0.599m/s。市郊区循环时间400 s,最高车速120 km/h,平均车速62 km/h,最大加速度0.833m/s,平均加速度0.354m/s,其中市区循环的车速较低,郊区循环的车速则较高一些。该工况下整车的时间速度如图1 所示。

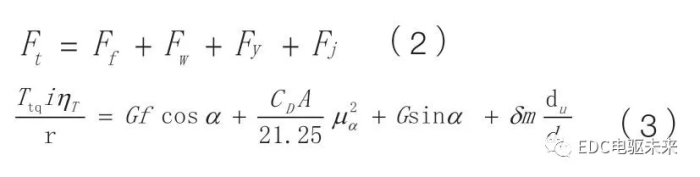

3.NEDC 能耗分析方法

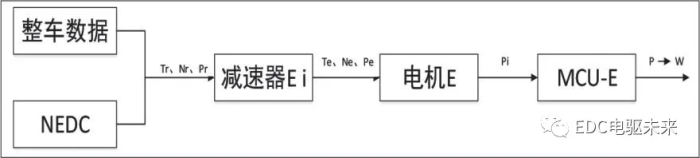

如何通过NEDC 工况求得各工况点的电机运动特性和能耗是该方法的核心,整车系统的能量传输模型如图2 所示。动力总成系统效率η 总是电机控制器效率η 控制器总、电机效率η 电机和减速器效率η 减速器的乘积:

![]()

通过整车平衡方程和NEDC 工况,求得对应的每个工况点所需的轮边转矩Tr、轮边转速Nr,再通过图2的能量传输模型可求得对应点的电机运动特性和能耗。通过机车理论可得汽车行驶中的轮边平衡方程:

图1 整车时间速度

图2 能量传输模型

式中,Ft 为驱动力;Ff 为滚动阻力;Fw 为空气阻力;Fy 为坡度阻力;Fj为加速阻力;Ttq 为电机输出转矩;i 为整车转速比;ηT 为减速器效率;r 为轮胎滚动半径;G 为整车质量;f 为滚动阻力系数;α 为整车行驶坡度;CD 为空气阻力系数;A 为整车迎风面积;μa 为整车行驶速度;δ 为汽车旋转质量系数。

4.NEDC 能耗分布

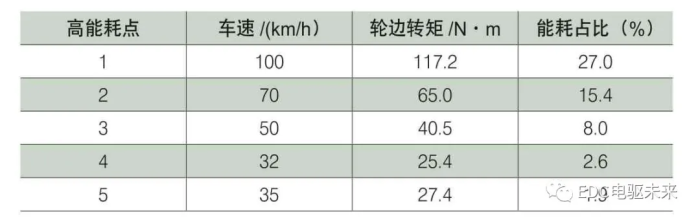

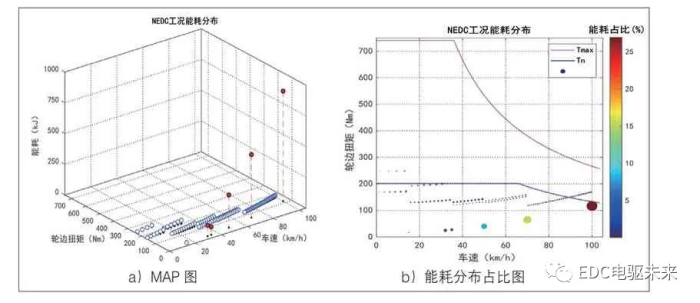

根据能耗分析方法,结合整车参数和NEDC 工况,通过Matlab 仿真分析,得到整车能耗分布如图3 所示,并得出结论:①有5个高能耗点(能耗占比>1%),对应的能耗之和占整个NEDC 工况的54.9%,见表2。结合图1,可知这5个点为匀速点,所对应点的转矩值都较小;②在全NEDC 工况转速范围内,86% 的工况点落在轮边转矩50 ~200N·m 范围内。为了便于分析其他点的能耗详细分布情况,剔除5个高能耗点,其余点能耗分布如图4 所示。

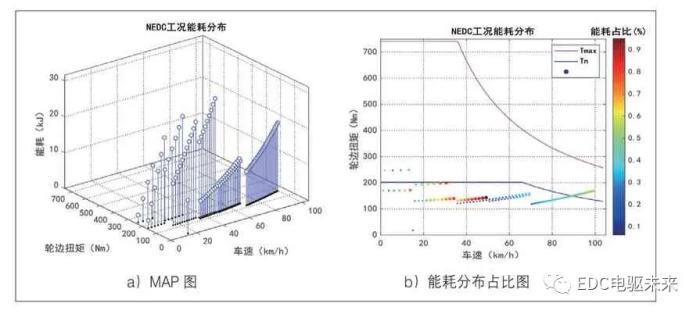

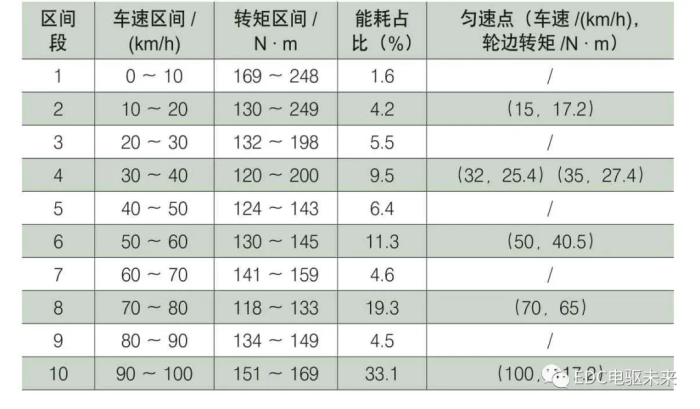

结合能耗分析方法,从图4中得出:①43%的工况点的轮边转矩落在100 ~200N·m 内;②在车速25 ~50 km/h 内,单个工况点能耗值较高;③在车速50 ~100 km/h 内,虽然单个点的能耗值较25 ~50 km/h 中的区域小,但点分布更密,因此整个区域的能耗占比也较高。从上面的分析可以得出,要分析NEDC 工况的能耗集中区,要同时考虑能量占比和密集度。考虑到整个NEDC 工况,匀速点只有6个点,而匀速点对应的转矩值又相对较小,为进一步精确分析能耗的分布,将区间进一步简化,将6个匀速点独立出来,将车速平均分为10个区间,能耗占比见表3。从统计数据可知,仅基于NEDC 工况最佳效率匹配,对于本文给定整车参数,电机的高效区间分布有如下规律:①从轮边转矩来看,高效区间应尽量靠近50 ~200N·m 区 间;②从车速来看,高效区间应尽量落在40 ~100 km/h 区间。

表2 高能耗点

图3 NEDC 全工况能耗分布

图 4 剔除NEDC 高能耗工况点的能耗分布

1.电机高效区间分布特点

表3 NEDC 能耗占比分布

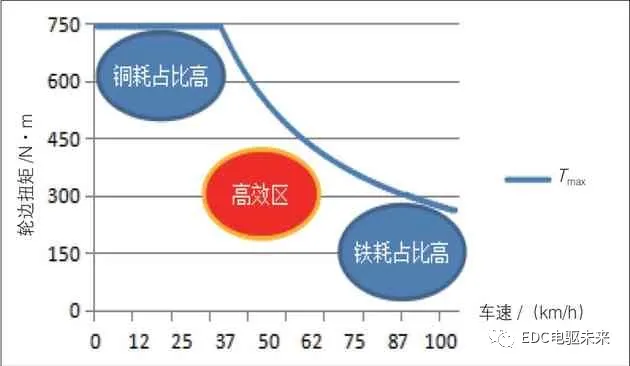

从常规电机的效率MAP 图中可以看出,电机效率会有一个集中的高效区间,而这个高效区间的中心一般是电机的额定点。以该高效区间为中心向四周扩展,效率呈现下降。电机损耗分布趋势如图5 所示:在高转矩区铜耗占主要部分,且转矩越大铜耗占比越大;在高速区铁耗占主要部分,且速度越高铁耗占比越大。

2.电机高效区间平移设计方法

在满足整车动力性要求的基础上,要使电机的高效区间平移,实际上就是通过改变电机的绕组、磁路参数来调整铜耗和铁耗的占比。如果需要高效区间在低速高矩段,即需要将铜耗设计得较低,根据铜耗理论计算公式I2R 可知需要更低的绕组电阻值,或者提高转子磁场来减小绕组电流,具体方法如下:

1)采用集中绕组设计,缩短电机绕组端部长度,电机绕组电阻R 更小。

2)采用扁线绕组方案,或者其他提高槽满率的工艺,使得绕组铜截面积更大,电机绕组电阻R 更小。

3)采用更大的定子槽设计,能够放置更多的导体数,电机定子绕组电阻R 更小。

4)对于永磁电机,适当提高永磁体牌号,或者增加极弧系数,都可以使转子磁场增加,定子绕组需要的电流I 减小。

如果需要高效区间在高速低矩段,即需要将铁耗设计得较低,根据铁耗理论计算公式P=KB2f2可知需要更低的损耗系数、磁通密度和频率,具体方法如下:

1)采用扁线绕组方案,或者其他提高槽满率的工艺,使得相同绕组铜截面积需要的定子槽更小,定子磁通密度B 可以减小。

2)对于永磁电机适当降低永磁体牌号,或减小极弧系数,都可以使转子磁场强度降低,转子磁通密度B 更小。

3)采用更低极对数的极槽配合,使得频率f 更小。

4)采用更薄的冲片或者损耗系数更小的冲片牌号,使得K更小。

3.基于整车NEDC 工况效率最优的电机电磁方案优化设计

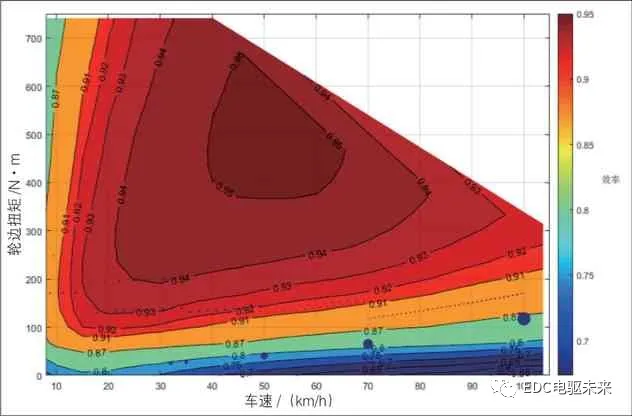

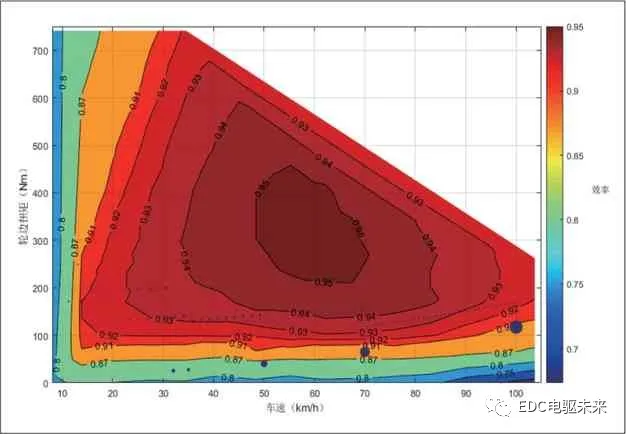

根据前面的整车要求,结合电机效率高效区间的分布及平移方法,我们提出了两种电机设计方案,电机参数要求见表4。通过仿真分析得到两个方案的电机效率,分别如图6、图7 所示。

表4 电机参数

图5 电机损耗分布趋势

图6 方案一电机效率MAP 图分布

根据NEDC 能耗分析方法,我们计算出NEDC 工况下方案一和方案二电机的平均效率分别为0.88 和0.91,通过对比分析NEDC 工况各点能耗在MAP中的投影,如图6、图7(蓝色点所示,点越大代表能耗占比越高),可知方案二的高效区间与NEDC 工况能耗分布区吻合得较好,因此在NEDC 工况下电机的效率更高,这说明了由整车参数和NEDC 工况推导出电机高效区间的分布的方法是准确的,为后面基于整车工况效率匹配的动力总成设计提供了依据。

图7 方案二电机效率MAP 图分布

参考电机设计,在电机的主要尺寸、功率、转速和电磁负荷之间存在着一定的关系,即满足:

![]()

式中,P'为计算功率(W);n为额定转速(r/min);K φ 为气隙磁密波形系数;K dp 为绕组系数,由极槽配合和绕组形式决定;D a为电枢直径(mm);B av 为平均气隙磁密(T);A 为定子电负荷有效值(A/mm);lef 为铁心计算长度(mm)。

由于受整车厂的安装尺寸及定转子冲片模具的限制,一般D a 不会改变,并且在一定功率范围内,对于相同系列的电机,Bav、K φ、Kdp 及A 变化不大,且T ∝P'/n,所以Lef ∝ T。

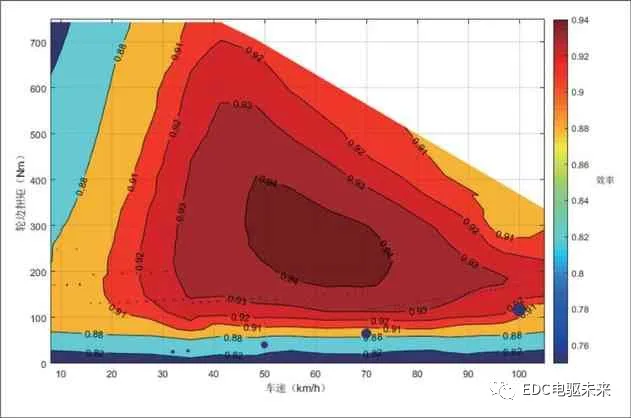

对同样轮边转矩和转速的要求,速比越大,所需要的电机的转矩T 越小,因此尺寸越小,即电机体积越小。正是就基于此,我们在减速器原中心距不变的情况下,将减速比由6.736 提高到9.28,电机铁心长由110mm 缩短到80mm,其效率如图8 所示,并可得出以下结论:

1)电机的最高效率略有降低,这是因为电机的转速提高,目前的电机长径比并不是最佳值。如果同时改变长径比,电机的最高效率会跟方案二相当,但是在实际设计中,这可能会导致需要重新制作定转子冲片模具,而导致模具费用增加,经济性不佳。

2)电机的高效区间与NEDC 工况能耗分布区吻合度进一步提升,通过计算可得方案三电机的平均效率为0.91,因此NEDC 工况的平均效率基本与方案二一致。在基于NEDC 工况平均效率基本不变的情况下,电机成本下降约20%左右,为以后实际工作中的动力总成成本的优化设计提供了设计方法。

图8 方案三电机效率MAP 图分布

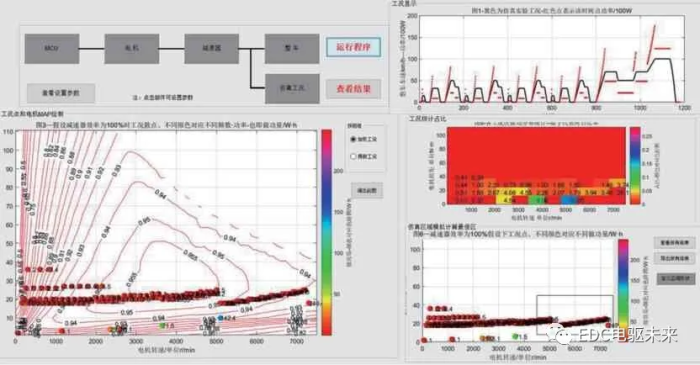

针对整车工况和参数要求,根据汽车理论知识,利用MATLAB程序,编制了一个流程化的小软件(图9),能够快速计算整车工况的能耗分布和平均效率,指导我们进行动力总成的优化设计。

图9 软件运行界面

本文基于整车参数要求和整车工况要求,结合汽车理论知识,提出了一种电动汽车动力总成匹配整车NEDC 工况效率最优的正向设计方法。通过匹配设计使得NEDC 工况下动力总成的平均效率提高了3%,通过对减速器速比的合理优化增大,使得动力总成的成本下降20%,且无需提高减速器、电机及电控等零部件的最高效率。

最后,基于这种方法编制设计软件,该软件可以针对不同整车及工况,快速获得动力系统效率最优的组件参数。

获取更多评论