运用能量流分析方法计算某增压发动机热负荷

传统方法

计算发动机热负荷的传统方法:根据台架试验水温平衡状态下的冷却液比热容C、散热器流量M、进出水温差△ t,计算发动机热负荷,公式如下:

热平衡工况下,根据经验大部分发动机进出水温差约5 ℃,而台架试验水温控制和测量的误差有±0.5 ℃,△ t 误差则有±1 ℃,导致发动机热负荷计算误差达到20%,为实现车辆热管理精准开发,需要寻求一个更完善的方法计算。

能量流分析方法

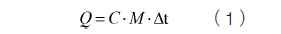

测试万有特性曲线是发动机开发过程中必做的核心工作,其传感器经过大量的标定,具有较高的准确性。能量流分析方法就是利用这些试验数据,根据能量守恒定律,通过已知量计算需求量,并结合以往测试经验计算出更接近实车状态的发动机热负荷。增压发动机能量流如图1 所示。

1. 计算方法

根据能量守恒定律,得到如下公式:

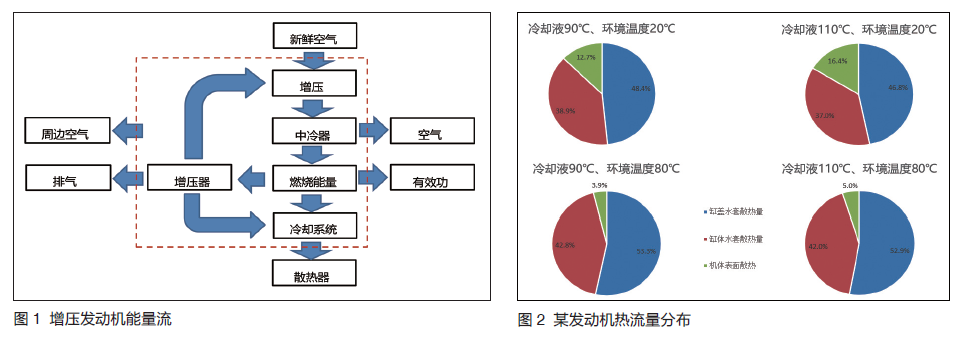

Q 总为燃烧总能量,等于“比油耗× 发动机功率× 燃油热值× 过量空气系数× 燃烧效率(通常取90.65%)”;W 有效功为发动机输出有效功,台架测功机测得;Q 排气散热为排气带走热量,等于“排气流量× 排气比热× 排温- 进气流量× 进气比热×进气温度”;Q 中冷器散热为中冷器散热量,等于“(中冷进气比热× 中冷进气温度- 中冷出气比热× 中冷出气温度)× 中冷空气流量”;Q 散热器散热为散热器散热量,支持冷却系统的设计开发;Q 机体表面散热为机体表面对周围空气散热量,根据经验数据,环境温度80 ℃,发动机水温110 ℃时,Q 机体表面散热 :Q 散热器散热 1:19。某发动机热流量分布如图2 所示。

2. 能量流方法的优势

能量流方法有如下优势:

(1)不占用额外台架资源,台架上的传感器多为发动机自带,经过了大量的标定,准确性较高;

(2)采用的试验数据较多,单一数据的误差对整体分析结果影响可控;

(3)该方法直接得到发动机的总散热量,更接近实车状态;

(4)该方法结合经验数据,如燃烧效率和机体表面散热量均考虑实车状态,减小台架测试与实车差别。

某增压发动机热负荷计算

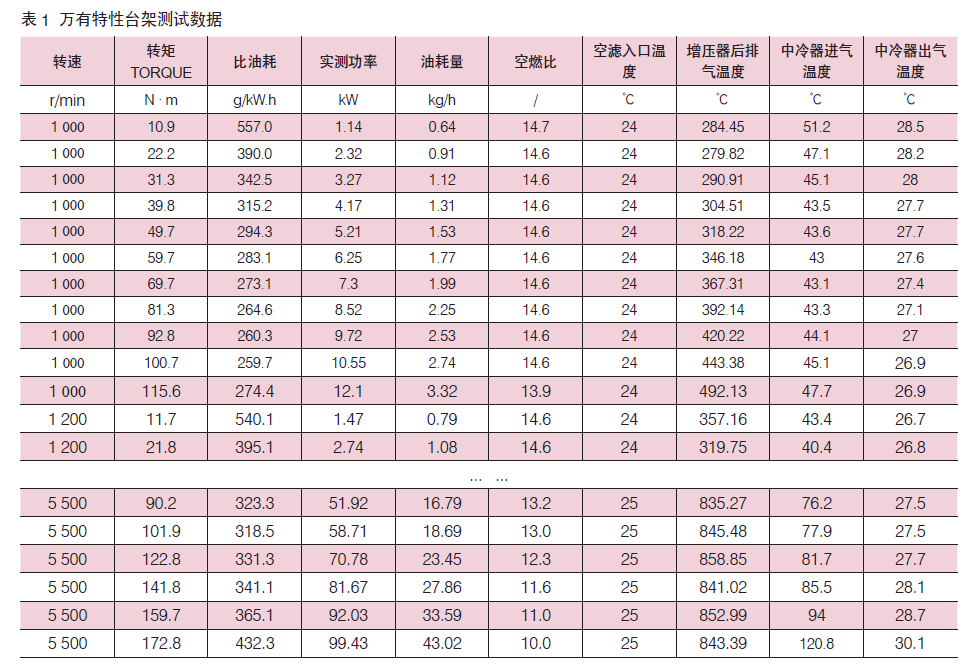

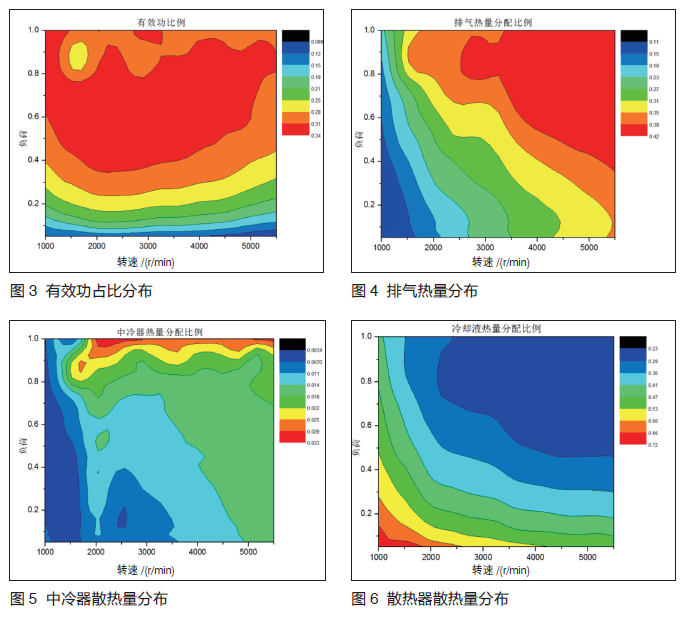

根据某增压发动机万有特性台架测试值(有省略),直接或间接获取计算输入值,利用能量流分析方法计算发动机不同转速和不同负荷下能量流分布。万有特性台架测试数据见表1。具体计算结果如图3 ~图6所示。从图3 可以看出,有效功占比随着负荷的增加而增加,达到一定值后保持稳定,完全符合增压发动机万有特性;排气热量主要受排气量影响,而转速是影响排气量的敏感因素,此规律在图4 可以看出;中冷器散热量大小主要取决于增压器工作状态,同转速下负荷越高则增压压力越大,增压压力大则压后温度高同时进气量大,压后温度和进气量决定中冷器散热量,图5 完全符合理论规律;通过能量流方法计算散热器散热量得出图6,图6具有良好的线性度。

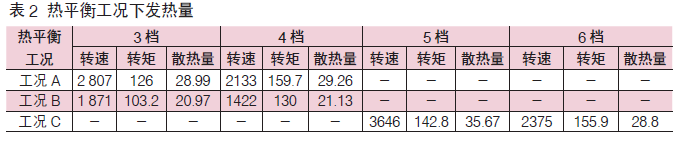

根据车辆基本信息和工况,如表2 所示,计算热平衡工况下对应的发动机转速和转矩,然后通过转速和转矩在图5 曲线中查找出对应的散热量,以此为输入给车辆设计匹配合适的散热系统。

获取更多评论