为汽车行业提供更强动力!

中国汽车工程学会制造分会机加专业负责人、东风汽车 公司制造技术委员会副主任 / 机加专业总师、东风商用车 有限公司总成技术首席工程师李喜咏先生

AI :随着技术和工艺的不断进步,我国动力总 成领域制造技术总体上达到了怎样的水平?出现了 哪些值得在业界推广的新材料、新技术、新工艺?

李喜咏先生:科技发展日新月异,作为汽车的 心脏,动力总成技术及其制造技术都在不断进步。 单从制造的层面来看,总体来说,目前我们已经掌 握了动力总成的现代制造技术体系、质量检测和评 价标准等,引进机型的制造水平也与国外同类产品 相当,但我们对动力总成制造工艺的机理研究还不 够成熟。

在业界企业的共同努力之下,近些年,我们在 动力总成制造领域取得了很多新技术、新工艺的突 破性成果。

发动机“5C”制造技术方面的突破包括:大功 率发动机缸体缸盖蠕铁(RuT)材料成型及精加工 技术;缸体内孔等离子喷涂技术;缸盖气门座圈组 合刀具加工技术;缸盖燃烧室容积数字化检测技术; 曲轴切点跟踪精密磨削技术;装配式凸轮轴滚花连 接及装配技术;连杆裂解加工技术;齿轮干式切削 技术;生产线装配机器人技术。

其他关键零部件制造技术方面的创新有:活塞 环耐磨涂层技术;直线电动机微进给活塞异形孔加 工技术;涡轮增压器制造技术方面的金属注射成型 技术整体叶片加工技术;直喷喷油器制造技术方面的激光加工喷油孔技术共轨喷油器中孔和密封锥面 的精磨技术;发动机装配测试技术(火花塞间隙测 量技术、燃油轨泄漏测试 / 氦检技术、发动机冷态 测试技术);刀具材料技术、刀具结构设计技术、刀 具涂层技术;切削液新技术(MQL 微量润滑及其再 生回用);刀具数字化管理技术、刀具在线监测及加 工补偿技术、面向数字化生产线的刀具管理技术; 节能减排绩效多目标评估技术;工艺的能耗数据库。

动力总成共性制造技术方面还包括:整机尺寸 公差设计技术;加工工艺数字化设计;毛坯精密制 造技术;生产线数字化技术等。

以上这些技术和工艺在业 内不少企业中已得到很好的应 用,取得了明显的效果,值得 在业界推广,进一步提升整个 动力总成制造的行业水平。

AI :当今越来越高的精度、 效率、柔性等行业要求之下, 我国汽车动力总成制造行业在 机加工方面还存在哪些问题和 挑战?

李喜咏先生:业内面临的 问题和挑战的确也不少,有待 我们进一步研究和提升。

(1)缸 体、 缸 盖、 曲 轴、 连杆、凸轮轴、活塞、涡轮进 排气系统等主要零部件都可实 现自主化生产,但产品一致性 水平还不够;

(2)高端机型制造的成套 工艺与装备仍依赖国外引进, 缸孔珩磨、油泵油嘴精加工等关键加工工艺开发能 力不足,设备能力发挥不够,大批量加工质量和性 能一致性较差,装备技术仍相对落后;

(3)新一代喷油嘴、高压共轨等核心部件还无 法完全实现自主生产,技术国产化还不成熟;

(4)高端数控机床还主要依赖进口设备,使用 和维护成本居高不下,自主高端时刻机床可靠性还 不够高,制造成本也较高;

(5)与智能制造 / 工业 4.0 等新技术发展的结 合,仍有待深入探索和落地应用。

AI :东风商用车有限公司的发动机和变速器制 造工艺技术团队创新研究或应用了哪些先进的制造 技术和工艺?效果和效益如何呢?

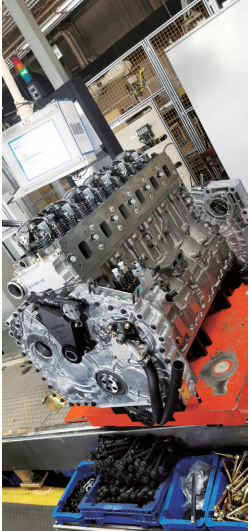

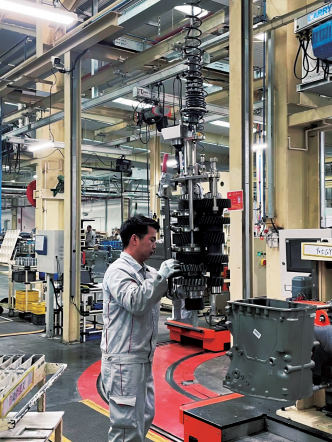

李喜咏先生:近几年,我公司在动力总成方面 完成了某重型发动机和变速器项目的开发和建设。通过与 VOLVO 的合资合作,我们开发完成了许多 新的工艺技术,成功应用在机加工生产线及装配试 验线上。新的产线年产 10 万台以上,将为我公司 创造良好的经济效益。

这个项目涉及到的一些先进技术和工艺包括: 大 功 率 发 动 机 缸 体 缸 盖 蠕 铁 (RuT)材料成型及精加工技术; 多缸共线加工技术;缸盖气门座 圈组合刀具加工技术;曲轴切点 跟踪精密磨削技术;装配式凸轮 轴滚花连接及装配技术;齿轮干 式切削技术;轴齿复合加工技 术;生产线装配机器人技术、变 速器加载试验技术;生产线数字 化技术;在线试漏技术;常温压 装及数字化控制技术等。

这些技术和工艺的探索和 实践中,我们逐步积累了一些 很好的应用经验,对我们今后 的技术开发工作和体系建设都非常有益。

AI :智能制造的大潮势不 可挡,从基于现状的务实角度, 作为行业专家,您认为动力总 成企业应该着重在哪些方面做 出 改 变 以 逐 步 实 现 转 型 升 级 呢?

李喜咏先生:智能制造是制造业的大趋势,数 据采集和监控是其基石和核心。实现智能制造首先 要实现数字化转型,业界企业必须重点解决以下核 心问题:

(1)产品设计 / 工艺设计和制造环节依靠个人 经验,数据支撑远远不够;

(2)制造精益化需要准确的、自动生成的制造 数据作为有效支撑;

(3)“以客户为中心”的理念如何在制造过程中得以体现。 解决了这三个关键问题之后,才能往下谈智能 制造在企业的真正落地乃至运营。

AI :东风商用车有限公司的动力总成和零部件 生产线,在智能制造探索和实践中有哪些值得业界 学习借鉴的思路和做法可以分享?

李喜咏先生:我公司动力总成生产线的智能制 造发展目标与愿景是——构建以数字化产品与工 艺、自动化(智能)装备和信息化网络为基础,以 新一代人工智能标准体系为支柱,借助于工业网络、 工厂仿真以及数字化互联互通等技术,实现实体与 虚拟世界的充分融合,打通产品研发、采购、制造、 生产、质量、销售和服务等系统数据通道,依托数 字孪生、边缘计算、工业 APP 和数据模型,实现 数据的全流程广泛应用,打造制造精益化、制造自 动化与智造化的现代化智能制造企业。

我公司的实施思路是以实现生产线制造过程的 全程跟踪监控、全程自动化、智能化、可视化为目 的,搭建机加全集成自动化智能平台,实现设备的 互联互通。当然,至关重要的一点是从设备层采集 相关数据,做相应的边缘计算分析,实现全线的可 视化管理。

我们的具体建设内容包括硬件和软件两方面。 硬件方面,我们将搭建自动化智能化硬件平台实现设备互联互通:以 5G+ 工业以太网组建硬件网络、 RFID 信息传递网络、质量采集网络以及 AVI RFID 等。软件方面,我们将构建开发车间智能化集成控 制系统软件平台,以 RFID 为信息传递载体,实现 生产线自动化智能化控制及管理需求。

AI :作为汽车行业资深专家,您认为机加专业 领域,我们还有哪些新的课题值得业界人士去深入 研究或探索实践?

李喜咏先生:当前汽车行业制造技术的发展方 向主要是实现“五化”,这也同样是我们动力总成 制造领域的重点研究方向。 数字化——数字化的设计、模拟分析、制造、 生产和管理。

智能化——从自动化生产转向智能化,满足个 性化产品的生产需求。

精致化——提高外观魅力品质,满足造型需求。

轻量化——高强度材料、铝合金材料的使用比 例将越来越高。

绿色化——优化生产流程和工艺,提高装备通 用性,实现柔性生产,提高生产效率。

智能制造的发展任重道远,数字化转型是当 前的紧迫任务,动力总成行业亟待形成“产品—工 艺—装备”的完整融合,借鉴智能制造 / 工业 4.0, 创新动力总成制造工艺研发与生产模式。此外还要 针对动力总成性能与制造精度的关系、制造精度对 加工工艺与装备的要求,改良现有制造标准,以进 一步提高效率、降低成本。我们的最终目标是从 “QCTE”四个方面出发,实现“质量一流、成本最优、 效率一流、制造绿色”的动力总成精密制造的标准 规范及制造体系,努力打造更好的动力总成产品, 为汽车行业提供更强动力!

获取更多评论